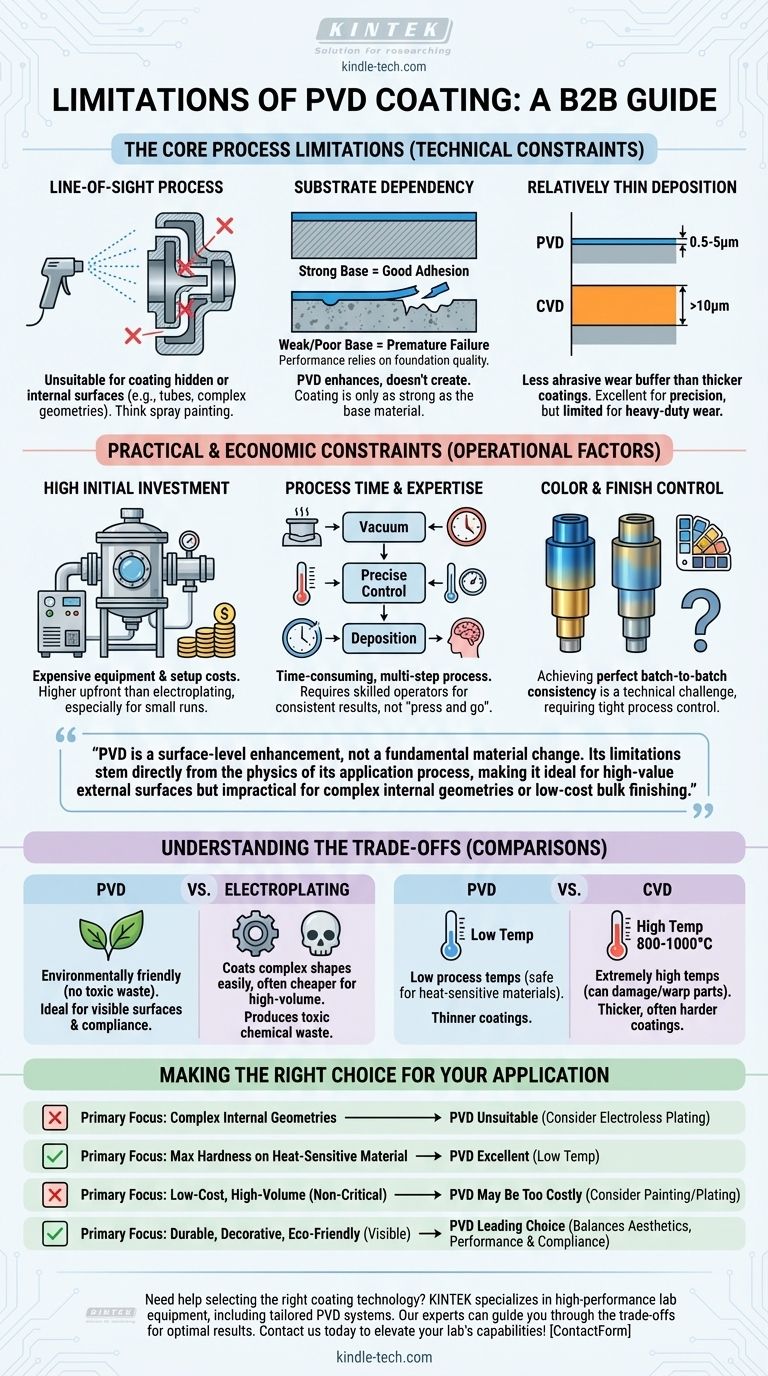

Aunque es increíblemente eficaz, la deposición física de vapor (PVD) no es una solución universal. Sus limitaciones principales son que es un proceso de 'línea de visión', lo que le impide recubrir superficies ocultas o internas, y requiere una inversión significativa en equipos y experiencia especializados. El proceso también puede llevar mucho tiempo y su éxito depende en gran medida de la calidad del material subyacente.

El PVD es una mejora a nivel superficial, no un cambio fundamental del material. Sus limitaciones se derivan directamente de la física de su proceso de aplicación, lo que lo hace ideal para superficies externas de alto valor, pero poco práctico para geometrías internas complejas o acabados a granel de bajo costo.

Limitaciones fundamentales del proceso

Para comprender si el PVD es adecuado para su aplicación, primero debe captar sus restricciones técnicas inherentes. Estos no son defectos, sino características fundamentales de la tecnología.

Es un proceso de 'línea de visión'

La limitación más significativa del PVD es que el material de recubrimiento viaja en línea recta desde la fuente hasta la pieza de trabajo dentro de la cámara de vacío.

Piense en ello como pintar con aerosol: cualquier superficie que no esté directamente expuesta a la boquilla de pulverización no se recubrirá. Esto hace que el PVD no sea adecuado para recubrir el interior de tubos largos, canales internos complejos o las caras ocultas de piezas ensambladas.

Dependencia del sustrato

Un recubrimiento PVD no crea una pieza de alto rendimiento; la mejora. Las propiedades finales, desde la dureza hasta la resistencia a la corrosión, son una combinación del recubrimiento y el material base sobre el que se aplica.

Si el sustrato subyacente es blando, está preparado incorrectamente o tiene malas características de adhesión, el recubrimiento fallará prematuramente. El recubrimiento es tan fuerte como la base sobre la que se asienta.

Deposición relativamente delgada

Los recubrimientos PVD son extremadamente delgados, generalmente oscilan entre 0,5 y 5 micras.

Esto es una ventaja para componentes de precisión donde las tolerancias dimensionales son críticas. Sin embargo, para aplicaciones que requieren una gran resistencia al desgaste, esta capa delgada puede proporcionar menos margen de vida útil que los recubrimientos más gruesos como el cromo duro o los aplicados mediante deposición química de vapor (CVD).

Restricciones prácticas y económicas

Más allá de la física del proceso, el PVD conlleva consideraciones operativas y financieras que pueden hacerlo inviable para ciertos proyectos.

Alta inversión inicial

El PVD requiere equipos sofisticados y costosos, incluida una gran cámara de vacío, potentes sistemas de bombeo y fuentes de alimentación avanzadas.

Este alto costo de capital significa que el proceso a menudo es más caro por adelantado que los métodos tradicionales como la galvanoplastia, especialmente para tiradas de producción más pequeñas.

Tiempo de proceso y experiencia

Crear el vacío necesario y controlar meticulosamente los parámetros de deposición es un proceso de varios pasos que consume mucho tiempo.

Exige un alto nivel de experiencia del operador para gestionar variables como la temperatura, la presión y la composición del gas para lograr resultados consistentes. Esto no es una operación sencilla de "pulsar y listo".

Control de color y acabado

Aunque el PVD puede producir una impresionante variedad de colores, lograr una consistencia perfecta de lote a lote es un desafío técnico.

Ligeras variaciones en el proceso pueden provocar cambios sutiles en el color. Esto requiere un control del proceso extremadamente estricto, lo que aumenta la complejidad y el costo, especialmente para aplicaciones estéticas exigentes.

Comprender las compensaciones

Ninguna tecnología de recubrimiento es perfecta. Las limitaciones del PVD se entienden mejor cuando se comparan con otros procesos industriales comunes.

PVD frente a la galvanoplastia

La galvanoplastia (como el cromado) puede recubrir formas complejas más fácilmente y a menudo es más barata para la producción de gran volumen.

Sin embargo, el PVD es un proceso mucho más respetuoso con el medio ambiente, ya que no produce los residuos químicos tóxicos asociados con el plateado. Esta es una consideración crítica en la fabricación moderna.

PVD frente a CVD

La deposición química de vapor (CVD) puede producir recubrimientos más gruesos y, a menudo, más duros.

La compensación clave es la temperatura. El CVD requiere temperaturas extremadamente altas (800-1000 °C), lo que puede dañar o deformar muchos sustratos metálicos. El PVD opera a temperaturas mucho más bajas, lo que lo hace seguro para una gama más amplia de materiales sensibles al calor.

Tomar la decisión correcta para su aplicación

Seleccionar el recubrimiento correcto requiere alinear las capacidades de la tecnología con su objetivo principal.

- Si su enfoque principal es recubrir geometrías internas complejas: El PVD no es adecuado; considere el recubrimiento electrolítico u otros procesos químicos que no dependan de la línea de visión.

- Si su enfoque principal es lograr la máxima dureza en un material sensible al calor: El PVD es un excelente candidato porque sus bajas temperaturas de proceso evitan daños al sustrato.

- Si su enfoque principal es un acabado económico y de gran volumen para piezas no críticas: Los altos costos de capital y operativos del PVD pueden hacer que la pintura o la galvanoplastia tradicionales sean más económicas.

- Si su enfoque principal es un acabado duradero, decorativo y respetuoso con el medio ambiente para superficies visibles: El PVD es una opción líder, que equilibra perfectamente la estética, el rendimiento y el cumplimiento normativo.

Comprender estas limitaciones le permite aprovechar las poderosas ventajas del PVD para las aplicaciones correctas, asegurando un resultado exitoso y rentable.

Tabla de resumen:

| Limitación | Descripción | Impacto |

|---|---|---|

| Proceso de línea de visión | El material de recubrimiento viaja en líneas rectas; no puede recubrir superficies ocultas o internas. | Inadecuado para geometrías internas complejas, tubos o piezas ensambladas. |

| Dependencia del sustrato | El rendimiento del recubrimiento depende de la calidad, preparación y adhesión del material base. | Un sustrato deficiente conduce a un fallo prematuro del recubrimiento; requiere bases de alta calidad. |

| Alta inversión inicial | Requiere cámaras de vacío costosas, sistemas de bombeo y fuentes de alimentación avanzadas. | Costos iniciales más altos en comparación con la galvanoplastia, especialmente para lotes pequeños. |

| Tiempo de proceso y experiencia | Proceso de varios pasos que consume tiempo y exige un control preciso de la temperatura, la presión y la composición del gas. | No es ideal para proyectos de respuesta rápida; requiere operadores cualificados para la consistencia. |

| Deposición delgada | Los recubrimientos suelen tener entre 0,5 y 5 micras de espesor, lo que limita la resistencia al desgaste de servicio pesado. | Menos margen para abrasión extrema frente a recubrimientos más gruesos como CVD o cromo duro. |

¿Necesita ayuda para seleccionar la tecnología de recubrimiento adecuada para su equipo de laboratorio? KINTEK se especializa en proporcionar equipos y consumibles de laboratorio de alto rendimiento, incluidos sistemas PVD adaptados a sus necesidades específicas. Nuestros expertos pueden guiarlo a través de las compensaciones entre PVD, CVD y galvanoplastia para garantizar resultados óptimos para sus aplicaciones, ya sea que esté mejorando la durabilidad, logrando acabados precisos o cumpliendo con las normas medioambientales. ¡Contáctenos hoy para discutir cómo nuestras soluciones pueden elevar las capacidades de su laboratorio!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad