Aunque existen varios métodos, la producción de nanotubos de carbono (CNT) está dominada por un proceso industrial principal: la Deposición Química de Vapor (CVD). Técnicas más antiguas como la descarga de arco y la ablación láser fueron fundamentales, pero no se utilizan para la producción comercial a gran escala. Mientras tanto, están surgiendo nuevos métodos innovadores como la pirólisis de metano para satisfacer las demandas de una fabricación más ecológica.

El desafío central en la producción de nanotubos de carbono no es simplemente crearlos, sino hacerlo a una escala, costo y calidad que satisfagan las demandas de industrias de alto crecimiento como las baterías de iones de litio y los compuestos avanzados. Esto convierte la elección del método de producción en una decisión estratégica crítica.

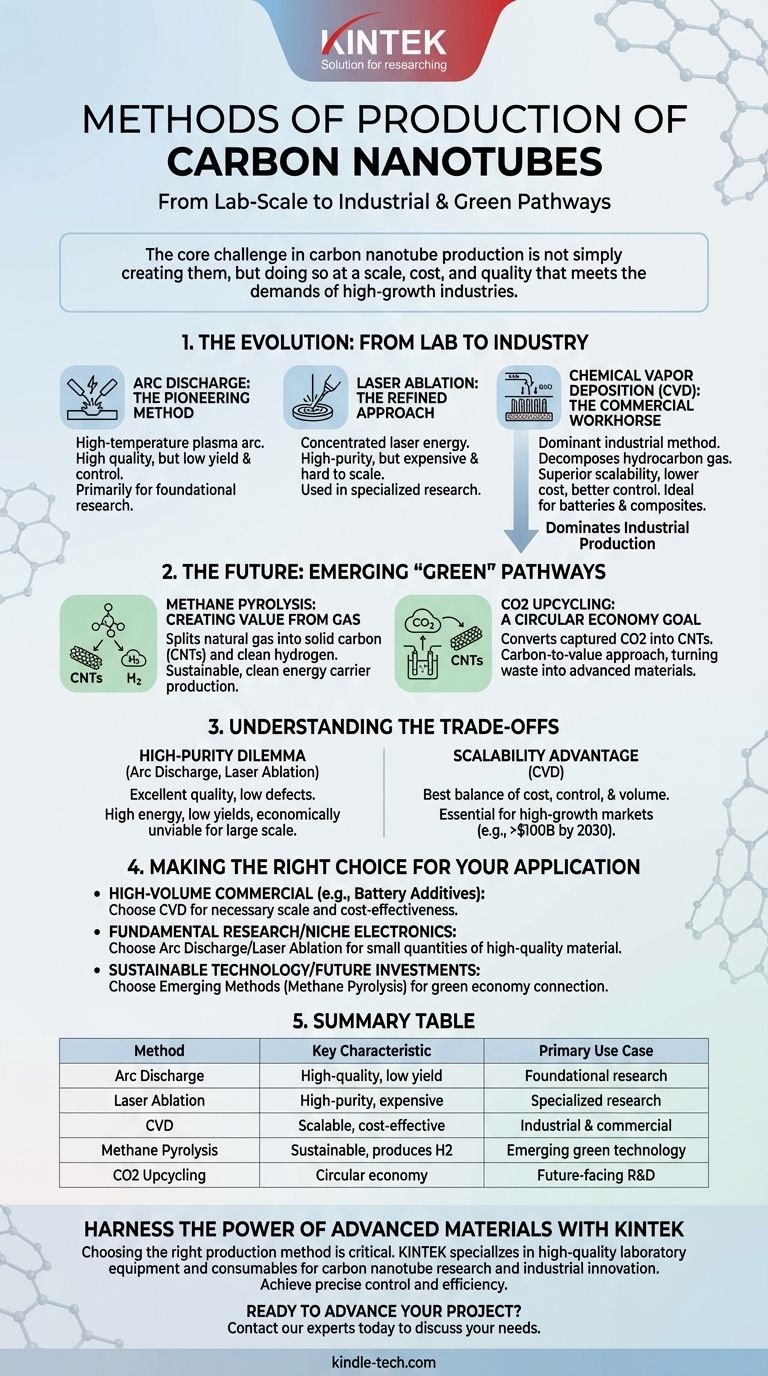

La evolución de la producción: del laboratorio a la industria

Los métodos utilizados para sintetizar nanotubos de carbono han evolucionado significativamente, pasando de técnicas de laboratorio de alta energía a procesos industriales escalables.

Descarga de Arco: El Método Pionero

El método de descarga de arco fue una de las primeras técnicas utilizadas para producir CNT. Implica crear un arco de plasma a alta temperatura entre dos electrodos de grafito, lo que vaporiza el carbono para formar nanotubos. Si bien puede producir CNT de alta calidad, el proceso tiene un bajo rendimiento y ofrece poco control sobre la estructura final.

Ablación Láser: El Enfoque Refinado

Similar a la descarga de arco, la ablación láser utiliza una fuente de energía concentrada —en este caso, un láser— para vaporizar un objetivo de grafito. Esta técnica es conocida por producir CNT de alta pureza, pero es costosa y difícil de escalar, lo que limita su uso principalmente a aplicaciones de investigación.

Deposición Química de Vapor (CVD): El Caballo de Batalla Comercial

La CVD es el método dominante para la producción comercial de CNT en la actualidad. El proceso implica la descomposición de un gas hidrocarburo (como el metano) sobre un catalizador metálico, lo que hace que los átomos de carbono se ensamblen en estructuras de nanotubos. Su dominio se debe a su escalabilidad superior, temperaturas de funcionamiento más bajas y mejor control sobre la longitud y el diámetro de los nanotubos resultantes.

El futuro de la producción: vías "verdes" emergentes

A medida que crece la demanda de fabricación sostenible, se están desarrollando nuevas rutas de producción que utilizan residuos o crean flujos de valor adicionales.

Pirólisis de Metano: Creando Valor a partir del Gas

La pirólisis de metano divide el gas natural en dos productos valiosos: carbono sólido (incluidos los CNT) y gas hidrógeno de combustión limpia. Este proceso está ganando mucha atención porque produce un nanomaterial muy valioso y, al mismo tiempo, genera un portador de energía limpia sin liberar dióxido de carbono.

Mejora del CO2: Un Objetivo de Economía Circular

Otra área emergente implica el uso de dióxido de carbono capturado como materia prima. A través de procesos como la electrólisis en sales fundidas, el CO2 puede convertirse en formas de carbono sólido, incluidos los CNT. Esto representa un poderoso enfoque de "carbono a valor", convirtiendo un producto de desecho en un material avanzado.

Comprender las compensaciones

Elegir un método de producción implica un equilibrio crítico entre la calidad de los nanotubos, el volumen requerido y el costo general.

El Dilema de la Alta Pureza

La descarga de arco y la ablación láser sobresalen en la producción de CNT con muy pocos defectos. Sin embargo, sus altos requisitos de energía y bajo rendimiento los hacen económicamente inviables para las grandes cantidades necesarias para aplicaciones como electrodos de baterías o compuestos poliméricos.

La Ventaja de Escalabilidad de la CVD

La CVD proporciona el mejor equilibrio entre costo, control y volumen. Esto la convierte en la única opción práctica para los actores industriales que buscan abastecer al mercado en rápido crecimiento, que se proyecta que alcance más de $100 mil millones para 2030 para algunos nanomateriales de carbono.

La Promesa de Nuevos Métodos

Las técnicas emergentes como la pirólisis de metano ofrecen una narrativa sostenible convincente. Sin embargo, todavía deben demostrar su capacidad para competir con la eficiencia y escala establecidas de la CVD para lograr una adopción comercial generalizada.

Tomar la decisión correcta para su aplicación

El método de producción óptimo se define en última instancia por la aplicación final y sus requisitos específicos de rendimiento y costo.

- Si su enfoque principal son los productos comerciales de gran volumen, como aditivos para baterías o polímeros conductores: La Deposición Química de Vapor (CVD) es el único método que actualmente proporciona la escala y la rentabilidad necesarias.

- Si su enfoque principal es la investigación fundamental o la electrónica especializada que requiere la máxima pureza: La descarga de arco y la ablación láser siguen siendo valiosas para producir pequeñas cantidades de material de alta calidad para uso especializado.

- Si su enfoque principal es la tecnología sostenible y las inversiones con visión de futuro: Los métodos emergentes como la pirólisis de metano representan la próxima frontera, conectando la producción de materiales avanzados con la economía de energía limpia.

En última instancia, comprender el vínculo entre el método de producción y las propiedades del material es esencial para aprovechar el potencial transformador de los nanotubos de carbono.

Tabla de Resumen:

| Método | Característica Clave | Caso de Uso Principal |

|---|---|---|

| Descarga de Arco | Alta calidad, bajo rendimiento | Investigación fundamental |

| Ablación Láser | Alta pureza, costoso | Investigación especializada |

| Deposición Química de Vapor (CVD) | Escalable, rentable | Industrial y comercial (p. ej., baterías) |

| Pirólisis de Metano | Sostenible, produce hidrógeno | Tecnología ecológica emergente |

| Mejora de CO2 | Enfoque de economía circular | I+D con visión de futuro |

Aproveche el poder de los materiales avanzados con KINTEK

Elegir el método de producción correcto es fundamental para desbloquear todo el potencial de los nanotubos de carbono para su aplicación. Ya sea que esté escalando un producto comercial o sea pionero en investigación sostenible, contar con el equipo de laboratorio adecuado es el primer paso.

KINTEK se especializa en proporcionar equipos y consumibles de laboratorio de alta calidad para respaldar su trabajo con nanotubos de carbono y otros materiales avanzados. Ayudamos a nuestros clientes en la investigación y la industria a lograr un control preciso, eficiencia e innovación.

¿Listo para avanzar en su proyecto? Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones pueden satisfacer sus necesidades específicas de laboratorio e impulsar su éxito.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

La gente también pregunta

- ¿Qué es la deposición química de vapor por plasma de microondas? Una guía para la síntesis de diamante y materiales de alta pureza

- ¿Qué es la deposición química de vapor con filamento caliente de diamante? Una guía para el recubrimiento de diamante sintético

- ¿Cuál es el papel del sistema HF-CVD en la preparación de electrodos BDD? Soluciones escalables para la producción de diamantes dopados con boro

- ¿Cómo se aplica un recubrimiento de diamante? Una guía sobre el crecimiento por CVD frente a los métodos de galvanoplastia

- ¿Cuál es la función específica del filamento metálico en HF-CVD? Roles clave en el crecimiento del diamante