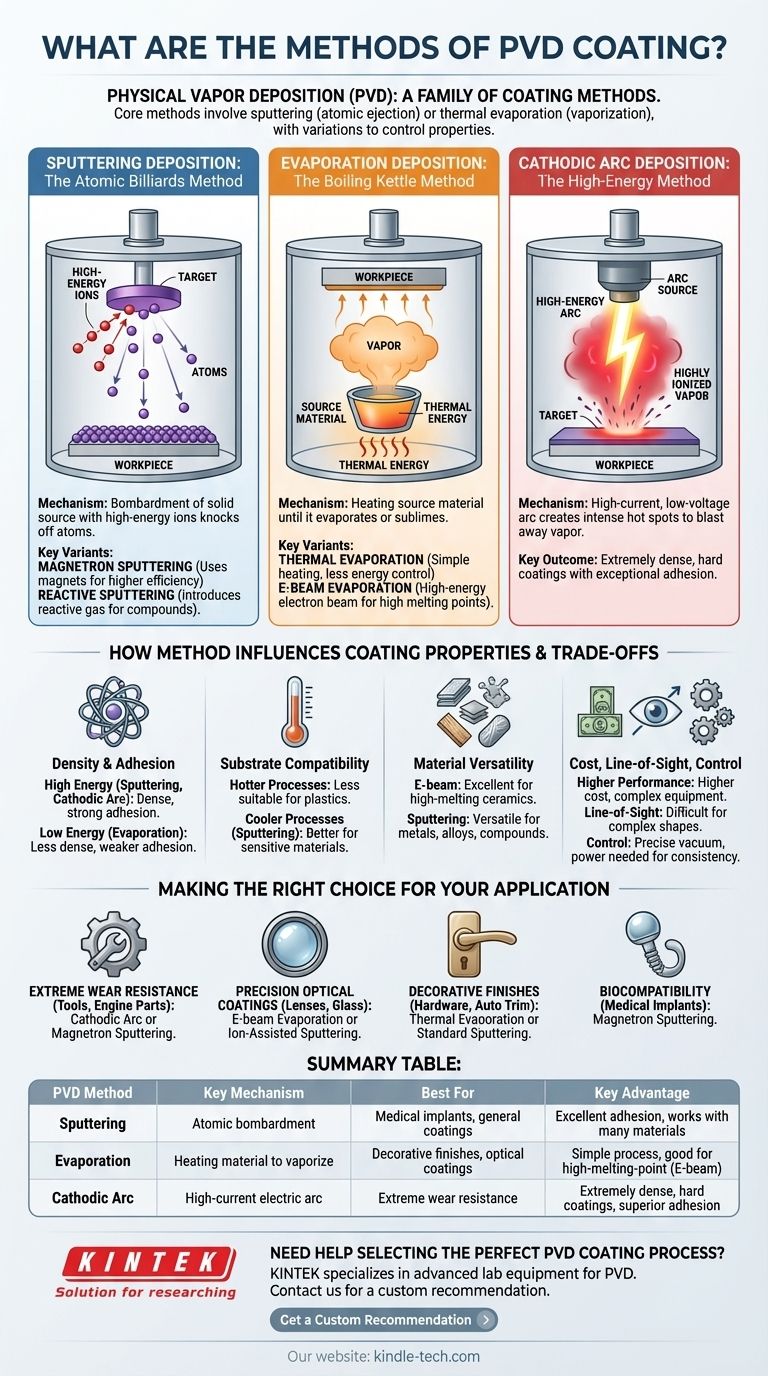

En esencia, la deposición física de vapor (PVD) es una familia de métodos de recubrimiento, no un proceso único. Los métodos principales se dividen en dos categorías principales: la pulverización catódica, donde los átomos son expulsados físicamente de un material objetivo, y la evaporación térmica, donde un material se calienta hasta que se vaporiza. Se utilizan variaciones como la pulverización catódica con magnetrón, la pulverización catódica reactiva y la evaporación por haz de electrones para controlar las propiedades del recubrimiento final.

El método PVD específico elegido es una decisión de ingeniería crítica. Dicta directamente la densidad, la adhesión, la dureza y la idoneidad del recubrimiento para una aplicación determinada, desde un simple acabado decorativo hasta una capa de alto rendimiento y resistente al desgaste en un componente crítico del motor.

Los procesos PVD principales explicados

Para comprender el PVD, primero debe comprender las formas fundamentales en que un material sólido puede convertirse en vapor dentro de una cámara de vacío. Cada método ofrece un nivel diferente de energía, control y eficiencia.

Deposición por pulverización catódica: El método de las bolas de billar atómicas

La pulverización catódica implica bombardear un material fuente sólido, conocido como el objetivo, con iones de alta energía (típicamente de un gas como el argón).

Esta colisión es como una ruptura de billar de alta velocidad a nivel atómico, golpeando átomos de la superficie del objetivo. Estos átomos expulsados luego viajan a través de la cámara de vacío y se depositan en la pieza de trabajo, formando una película delgada y densa.

La pulverización catódica con magnetrón es la variante industrial más común. Utiliza potentes imanes detrás del objetivo para atrapar electrones, lo que aumenta drásticamente la eficiencia del bombardeo iónico y permite tasas de deposición más rápidas a presiones más bajas.

La pulverización catódica reactiva es una técnica en la que se introduce un gas reactivo, como oxígeno o nitrógeno, en la cámara. Este gas reacciona con los átomos pulverizados para formar nuevos recubrimientos compuestos, como nitruro de titanio (TiN) u óxido de aluminio (Al₂O₃), directamente sobre el sustrato.

Deposición por evaporación: El método del hervidor

La evaporación es el método PVD conceptualmente más simple. El material fuente se calienta en vacío hasta que se evapora o sublima, convirtiéndose en un vapor que luego se condensa en la pieza de trabajo más fría.

La evaporación térmica es la forma más básica, donde el material se calienta haciendo pasar una corriente a través de una barca o filamento resistivo que contiene el material fuente. Es eficaz, pero ofrece menos control sobre la energía de los átomos vaporizados.

La evaporación por haz de electrones (E-beam) proporciona un control más preciso. Utiliza un haz de electrones de alta energía enfocado magnéticamente para calentar el material fuente. Esto permite la evaporación de materiales con puntos de fusión muy altos, como titanio u óxidos cerámicos, lo cual es crítico para muchas aplicaciones ópticas y médicas.

Deposición por arco catódico: El método de alta energía

La deposición por arco catódico, o Arc-PVD, es un proceso de alta energía que utiliza un arco eléctrico de alta corriente y bajo voltaje para vaporizar material del objetivo.

El arco crea una serie de pequeños puntos intensamente calientes que expulsan vapor altamente ionizado. Este plasma de alta energía da como resultado recubrimientos extremadamente densos y duros con una adhesión excepcional, lo que lo hace ideal para aplicaciones exigentes resistentes al desgaste, como herramientas de corte y componentes de motores.

Cómo el método influye en las propiedades del recubrimiento

La elección del método no es arbitraria; está determinada por el resultado deseado. La energía impartida a los átomos vaporizados es el diferenciador clave.

Densidad y adhesión del recubrimiento

Los procesos de alta energía como la pulverización catódica y la deposición por arco catódico producen recubrimientos más densos y que se adhieren más fuertemente al sustrato. Los átomos energéticos se incrustan esencialmente en la superficie, creando una unión superior.

Los procesos de baja energía como la evaporación térmica producen películas menos densas con una adhesión más débil, lo que puede ser suficiente para aplicaciones decorativas pero no para entornos de alto desgaste.

Compatibilidad del sustrato

Algunos procesos son "más calientes" que otros. Para sustratos sensibles a la temperatura como los plásticos, a menudo se prefiere un proceso de baja temperatura como la pulverización catódica a un método que genere más calor radiante.

Versatilidad del material objetivo

El método debe ser compatible con el material fuente. La evaporación por haz de electrones es excelente para cerámicas y materiales con altos puntos de fusión, mientras que la pulverización catódica se puede usar con una amplia gama de metales, aleaciones y compuestos.

Comprender las compensaciones

Toda decisión de ingeniería implica equilibrar factores contrapuestos. El PVD no es diferente.

Costo vs. Rendimiento

Generalmente, los recubrimientos de mayor rendimiento requieren equipos más complejos y costosos. Los sistemas de evaporación térmica son relativamente simples, mientras que los sistemas de pulverización catódica con magnetrón y arco catódico representan una inversión de capital significativa.

Limitación de la línea de visión

Una característica fundamental de todos los métodos PVD es que son procesos de línea de visión. El material de recubrimiento viaja en línea recta desde la fuente hasta el sustrato. Esto hace que sea un desafío recubrir uniformemente formas tridimensionales complejas sin accesorios giratorios sofisticados.

Control y repetibilidad del proceso

Lograr un color, dureza o espesor específicos requiere un control preciso sobre los niveles de vacío, el flujo de gas, la potencia y la temperatura. Los métodos más avanzados, como la pulverización catódica reactiva, exigen controles de proceso altamente sofisticados para garantizar resultados consistentes y repetibles lote tras lote.

Tomar la decisión correcta para su aplicación

Su decisión final debe estar impulsada por el requisito principal de su componente.

- Si su enfoque principal es la resistencia extrema al desgaste (herramientas, piezas de motor): La deposición por arco catódico o la pulverización catódica con magnetrón son las opciones ideales por sus recubrimientos duros, densos y altamente adherentes.

- Si su enfoque principal son los recubrimientos ópticos de precisión (lentes, vidrio): La evaporación por haz de electrones y la pulverización catódica asistida por iones proporcionan el alto nivel de control necesario para crear índices de refracción específicos y capas antirreflectantes.

- Si su enfoque principal son los acabados decorativos (herrajes para el hogar, molduras de automóviles): La evaporación térmica o la pulverización catódica estándar pueden proporcionar excelentes resultados estéticos con buena resistencia a la corrosión a un costo menor.

- Si su enfoque principal es la biocompatibilidad (implantes médicos): La pulverización catódica con magnetrón es un método probado para depositar capas inertes y densas de materiales como el nitruro de titanio que previenen la lixiviación y mejoran el desgaste.

En última instancia, comprender los mecanismos centrales de cada método PVD le permite seleccionar el proceso que mejor se alinea con sus objetivos de material, rendimiento y económicos.

Tabla resumen:

| Método PVD | Mecanismo clave | Mejor para | Ventaja clave |

|---|---|---|---|

| Pulverización catódica | Bombardeo atómico del objetivo | Implantes médicos, recubrimientos generales | Excelente adhesión, funciona con muchos materiales |

| Evaporación | Calentamiento del material para vaporizar | Acabados decorativos, recubrimientos ópticos | Proceso simple, bueno para materiales de alto punto de fusión (haz de electrones) |

| Arco catódico | Arco eléctrico de alta corriente | Resistencia extrema al desgaste (herramientas, piezas de motor) | Recubrimientos extremadamente densos y duros con adhesión superior |

¿Necesita ayuda para seleccionar el proceso de recubrimiento PVD perfecto para su laboratorio o necesidades de fabricación?

KINTEK se especializa en proporcionar equipos de laboratorio avanzados y consumibles para aplicaciones de recubrimiento PVD. Nuestros expertos pueden ayudarle a elegir la solución adecuada para lograr las propiedades de recubrimiento específicas (como dureza, adhesión o biocompatibilidad) que su proyecto exige.

Contáctenos hoy utilizando el formulario a continuación para discutir cómo nuestras soluciones PVD pueden mejorar el rendimiento y la durabilidad de su producto.

Obtenga una recomendación personalizada →

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barquilla de Evaporación para Materia Orgánica

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

La gente también pregunta

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura