Para sintetizar nanotubos de carbono, los ingenieros y científicos utilizan principalmente tres técnicas fundamentales: descarga de arco, ablación láser y deposición química de vapor (CVD). Si bien la descarga de arco y la ablación láser fueron métodos fundacionales, la CVD se ha convertido en el proceso comercial dominante debido a su escalabilidad superior y control sobre el producto final.

Aunque existen múltiples métodos, la industria se ha estandarizado en gran medida en la deposición química de vapor (CVD). Esto se debe a que ofrece un control inigualable sobre las propiedades de los nanotubos y es la vía más viable para la producción a gran escala y rentable.

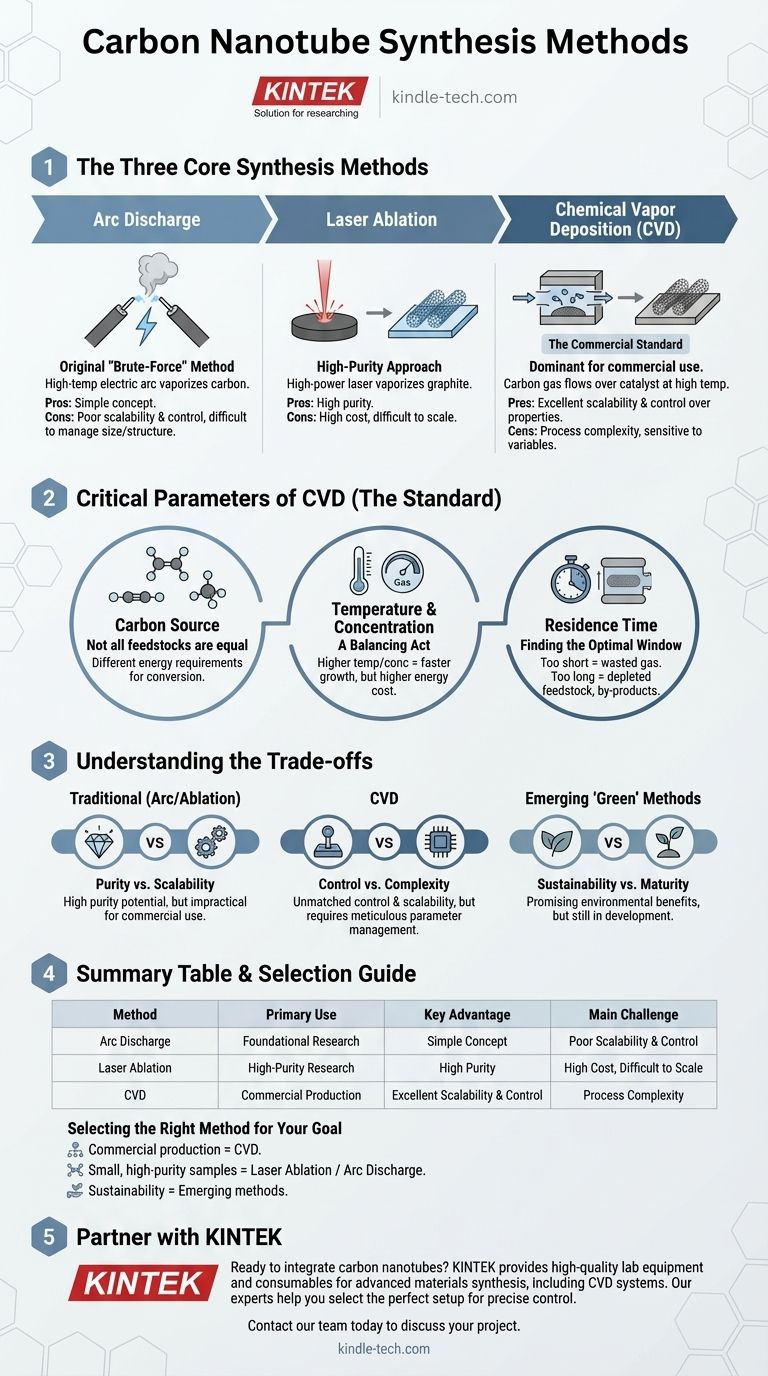

Los Tres Métodos Principales de Síntesis

Comprender las diferencias fundamentales entre las principales técnicas de producción es clave para apreciar por qué ha evolucionado la industria. Cada método opera bajo un principio diferente para transformar una fuente de carbono en una nanoestructura.

Descarga de Arco: El Método Original

La técnica de descarga de arco fue una de las primeras utilizadas para producir nanotubos de carbono. Implica crear un arco eléctrico de alta temperatura entre dos electrodos de carbono, lo que vaporiza el carbono para formar CNTs.

Este método es efectivo, pero se considera un enfoque de "fuerza bruta". Las altas temperaturas y la configuración compleja dificultan el control del tamaño y la estructura precisos de los nanotubos resultantes.

Ablación Láser: Un Enfoque de Alta Pureza

En la ablación láser, se dirige un láser de alta potencia a un objetivo de grafito en un horno de alta temperatura. El láser vaporiza el carbono, que luego se condensa en nanotubos en una superficie más fría.

Esta técnica es conocida por producir nanotubos de carbono de alta pureza. Sin embargo, al igual que la descarga de arco, es un proceso costoso que es difícil de escalar para la producción en masa.

Deposición Química de Vapor (CVD): El Estándar Comercial

La CVD es el método más utilizado para la síntesis comercial de CNTs. El proceso implica hacer fluir un gas que contiene carbono (una materia prima) sobre un sustrato recubierto con un catalizador a altas temperaturas.

El catalizador descompone el gas de carbono y los átomos de carbono se reensamblan en nanotubos. La principal ventaja de la CVD es su alto grado de control; al gestionar cuidadosamente los parámetros, los fabricantes pueden ajustar el diámetro, la longitud e incluso las propiedades electrónicas de los nanotubos.

Parámetros Críticos que Definen el Éxito

La calidad y la eficiencia de la síntesis de CNT, particularmente con CVD, dependen de un delicado equilibrio de varios parámetros operativos. Dominar estas variables es la diferencia entre un lote de bajo rendimiento y una carrera de producción altamente eficiente.

La Fuente de Carbono: No Todas las Materias Primas Son Iguales

La elección del gas que contiene carbono es fundamental. Las materias primas comunes incluyen acetileno, etileno y metano.

Estos gases tienen diferentes requisitos de energía para la conversión. El acetileno puede ser un precursor directo de los CNTs, mientras que el etileno y el metano requieren más energía para la conversión térmica para formar los bloques de construcción de carbono necesarios.

Temperatura y Concentración: Un Acto de Equilibrio

Las temperaturas de síntesis más altas y las mayores concentraciones de la fuente de carbono pueden conducir a tasas de crecimiento de CNT más rápidas. Esto se debe a que hay más precursores de carbono disponibles para el ensamblaje.

Sin embargo, esto tiene un costo. El aumento de la temperatura y la concentración conducen a un consumo de energía significativamente mayor, creando una compensación crucial entre la velocidad de producción y el costo operativo.

Tiempo de Residencia: Encontrar la Ventana Óptima

El tiempo de residencia se refiere a cuánto tiempo permanece el gas fuente de carbono en la cámara de reacción. Este parámetro debe optimizarse con precisión.

Si el tiempo de residencia es demasiado corto, la fuente de carbono se desperdicia ya que no tiene tiempo suficiente para acumularse y reaccionar. Si es demasiado largo, la materia prima puede agotarse y pueden acumularse subproductos no deseados, lo que dificulta el crecimiento.

Comprender las Compensaciones

Ningún método de síntesis es perfecto; cada uno implica una serie de compromisos. Reconocer estas compensaciones es esencial para tomar una decisión informada basada en sus objetivos específicos.

Métodos Tradicionales (Arco/Ablación): Pureza frente a Escalabilidad

La principal ventaja de la descarga de arco y la ablación láser es el potencial de material de alta pureza, lo cual es útil para ciertas aplicaciones de investigación.

La desventaja abrumadora es su falta de escalabilidad, alto costo energético y la dificultad para controlar la forma y el tamaño final del nanotubo. Esto los hace imprácticos para la mayoría de los usos comerciales.

CVD: Control frente a Complejidad

La fortaleza de la CVD es su control y escalabilidad inigualables, lo que la convierte en la opción preferida para la producción industrial.

Su principal desafío radica en su complejidad. El proceso es muy sensible a una multitud de variables, incluida la temperatura, la presión, las tasas de flujo de gas y la elección del catalizador, que deben gestionarse meticulosamente para lograr resultados consistentes.

Métodos "Verdes" Emergentes: Sostenibilidad frente a Madurez

Se están explorando métodos más nuevos y sostenibles, como el uso de dióxido de carbono residual o la pirólisis de metano como materia prima.

Estos enfoques son prometedores para reducir el impacto ambiental de la producción de CNTs. Sin embargo, aún no están tan maduros o ampliamente adoptados como la CVD y requieren un mayor desarrollo para ser comercialmente competitivos.

Selección del Método Correcto para su Objetivo

Su elección del método de síntesis debe estar impulsada por su objetivo final, ya sea producción comercial, investigación fundamental o innovación sostenible.

- Si su enfoque principal es la producción a gran escala y rentable con propiedades específicas: La deposición química de vapor (CVD) es el estándar indiscutible de la industria debido a su escalabilidad y control.

- Si su enfoque principal son muestras pequeñas y de alta pureza para investigación fundamental: La ablación láser o la descarga de arco pueden ser efectivas, aunque ofrecen poco control sobre la estructura.

- Si su enfoque principal es la sostenibilidad y los procesos orientados al futuro: Investigar métodos emergentes como la pirólisis de metano o la electrólisis a partir de CO2 capturado será crucial.

Su elección del método de síntesis es, en última instancia, una decisión estratégica que equilibra la escala de producción, las características deseadas del nanotubo y el costo operativo.

Tabla Resumen:

| Método | Uso Principal | Ventaja Clave | Desafío Principal |

|---|---|---|---|

| Descarga de Arco | Investigación Fundacional | Concepto Simple | Mala Escalabilidad y Control |

| Ablación Láser | Investigación de Alta Pureza | Alta Pureza | Alto Costo, Difícil de Escalar |

| Deposición Química de Vapor (CVD) | Producción Comercial | Excelente Escalabilidad y Control | Complejidad del Proceso |

¿Listo para integrar nanotubos de carbono en su investigación o línea de producción? El método de síntesis correcto es fundamental para el éxito. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles de alta calidad necesarios para la síntesis de materiales avanzados, incluidos los sistemas CVD. Nuestros expertos pueden ayudarle a seleccionar la configuración perfecta para lograr un control preciso sobre las propiedades de sus CNTs. Contacte a nuestro equipo hoy mismo para discutir su proyecto y descubrir cómo KINTEK puede apoyar los objetivos de innovación de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Horno Tubular de 1200℃ con Tubo de Cuarzo para Laboratorio

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

La gente también pregunta

- ¿Cómo crecen los diamantes CVD? Una guía paso a paso para la creación de diamantes cultivados en laboratorio

- ¿Qué es la pulverización catódica por magnetrón de corriente continua (CC)? Una guía para la deposición de películas delgadas de alta calidad

- ¿Qué es la deposición química de vapor con filamento caliente de diamante? Una guía para el recubrimiento de diamante sintético

- ¿Cómo se fabrica el recubrimiento de diamante? Una guía de los métodos CVD y PVD

- ¿Cuál es el proceso de deposición de recubrimientos? Una guía paso a paso para la ingeniería de películas delgadas