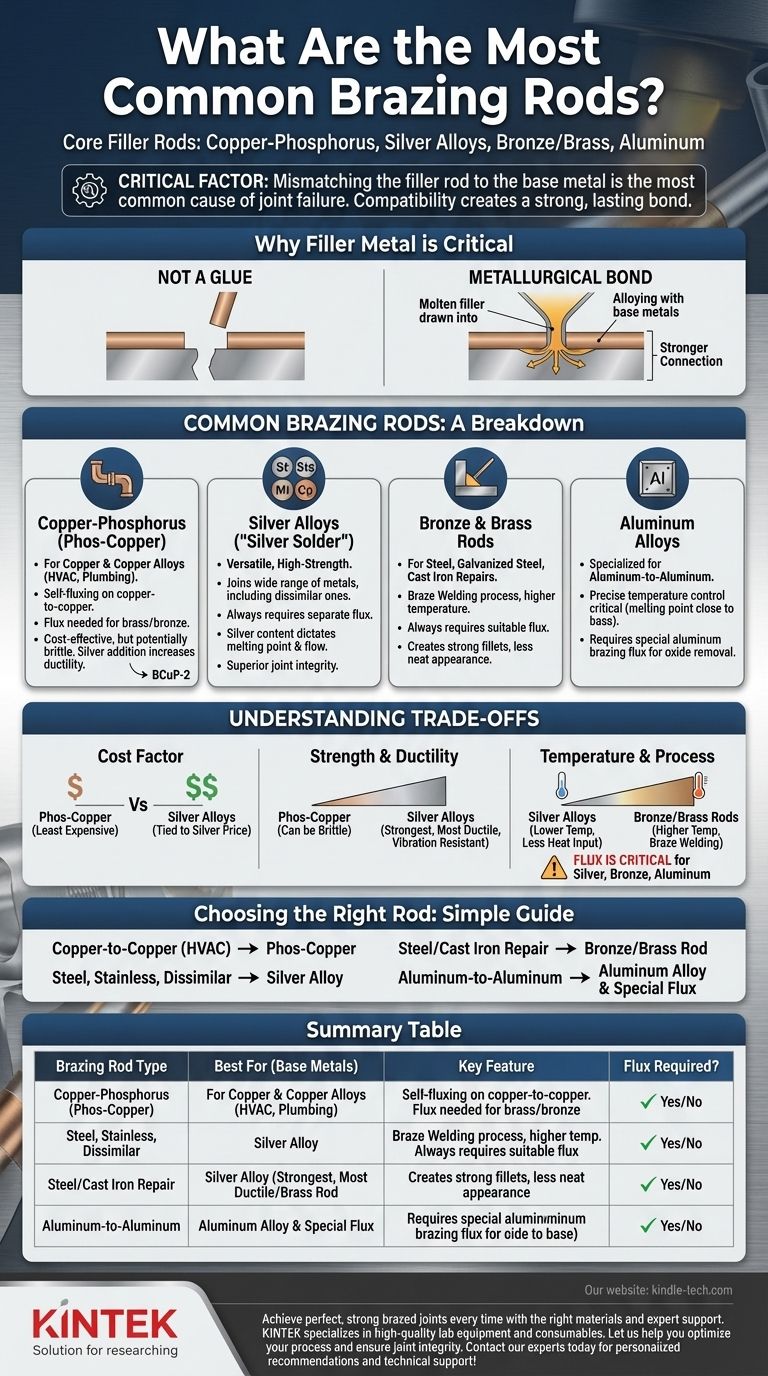

En esencia, la soldadura fuerte (brazing) se basa en unos pocos tipos clave de varillas de aporte. Las más comunes que encontrará son las aleaciones de cobre-fósforo, las versátiles aleaciones de plata y las varillas de bronce o latón. Cada una está diseñada para metales base y aplicaciones específicas, desde plomería y climatización (HVAC) hasta fabricación industrial de alta resistencia.

El factor más importante al elegir una varilla de soldadura fuerte es el material de las piezas que va a unir. La incompatibilidad entre la varilla de aporte y el metal base es la causa más común de fallo de la unión, ya que la compatibilidad química y metalúrgica es lo que crea una unión fuerte y duradera.

Por qué el metal de aporte es fundamental

La varilla de soldadura fuerte, o metal de aporte, no es simplemente un "pegamento" que mantiene unidas las piezas. Forma un enlace metalúrgico con los metales base.

El metal de aporte correcto se funde a una temperatura inferior a la de los metales base, es atraído hacia la unión por acción capilar y luego se alea con las superficies de las piezas para crear una conexión que puede ser más fuerte que los propios metales base.

Un desglose de las varillas de soldadura fuerte comunes

Su elección de varilla de soldadura fuerte estará dictada por los materiales que necesita unir, la resistencia requerida de la unión y su entorno operativo.

Cobre-Fósforo (Fos-Cobre)

Este es el metal de aporte preferido para unir cobre y aleaciones de cobre como latón y bronce. Es extremadamente común en las industrias de climatización (HVAC) y plomería.

Su característica clave es que el fósforo actúa como agente fundente al unir cobre con cobre, lo que significa que no se requiere un fundente separado. Sin embargo, debe usar un fundente separado al unir cobre con latón o bronce con esta varilla.

Estas aleaciones, como la BCuP-2, son rentables pero pueden ser más frágiles que las aleaciones que contienen plata. Añadir una pequeña cantidad de plata (por ejemplo, 5% o 15%) aumenta la ductilidad de la varilla y reduce su punto de fusión.

Aleaciones de Plata ("Soldadura de Plata")

Las aleaciones de plata son los metales de aporte para soldadura fuerte más versátiles y de alta resistencia. Pueden unir una amplia gama de metales, incluidos acero, acero inoxidable, cobre, latón y combinaciones de estos (metales disímiles).

El contenido de plata, que puede oscilar entre el 20% y más del 70%, determina el punto de fusión y las características de flujo de la aleación. Un mayor contenido de plata generalmente proporciona una temperatura de fusión más baja y una mejor acción de humectación.

Estos aportes siempre requieren el uso de un fundente de soldadura fuerte separado. Debido a su resistencia y ductilidad, se utilizan en aplicaciones donde la integridad de la unión es crítica.

Varillas de Bronce y Latón

Estas varillas se utilizan típicamente para soldadura fuerte por aporte (braze welding), un proceso que a menudo crea un filete en la unión en lugar de depender puramente de la acción capilar. Son excelentes para unir acero, acero galvanizado y reparar hierro fundido.

La soldadura fuerte por aporte con una varilla de bronce o latón requiere una temperatura más alta que la soldadura fuerte con plata y siempre necesita un fundente adecuado. Las uniones resultantes son fuertes, pero pueden no tener la misma apariencia limpia y de perfil bajo que una unión de soldadura fuerte verdadera.

Aleaciones de Aluminio

La soldadura fuerte de aluminio requiere un metal de aporte especializado. Estas aleaciones de aluminio-silicio tienen un punto de fusión muy cercano al del aluminio base, lo que hace que el control preciso de la temperatura sea absolutamente crítico.

Estos aportes se utilizan exclusivamente para unir aluminio con aluminio y requieren un fundente de soldadura fuerte para aluminio especial para eliminar la dura capa de óxido que se forma en la superficie del metal.

Comprender las compensaciones

Elegir una varilla de soldadura fuerte implica equilibrar el costo, el rendimiento y los requisitos del proceso.

El factor costo

El fos-cobre es generalmente la opción menos costosa, lo que lo hace ideal para trabajos de cobre con cobre de gran volumen. Los precios de las aleaciones de plata están directamente relacionados con el precio de la plata como materia prima, lo que las hace significativamente más caras.

Resistencia y ductilidad

Las aleaciones de plata suelen producir las uniones más fuertes y dúctiles, especialmente en metales ferrosos como el acero. Son superiores para resistir vibraciones y ciclos térmicos. Las aleaciones de fos-cobre con bajo contenido de plata o sin plata pueden ser frágiles.

Temperatura y requisitos del proceso

Cada familia de aleaciones tiene un rango de temperatura de trabajo diferente. Las aleaciones de plata a menudo tienen puntos de fusión más bajos que las varillas de bronce, lo que requiere menos aporte de calor y reduce el riesgo de sobrecalentar los metales base. Olvidar usar fundente con aleaciones de plata, bronce o aluminio garantizará una unión fallida.

Elegir la varilla adecuada para su aplicación

Utilice esto como una guía sencilla para realizar su selección.

- Si su enfoque principal es unir cobre con cobre (por ejemplo, líneas de HVAC): Utilice una aleación de cobre-fósforo (fos-cobre) por su rentabilidad y propiedades de auto-fundentado.

- Si su enfoque principal es unir acero, acero inoxidable o metales disímiles: Utilice una aleación de plata por su resistencia superior, versatilidad y capacidad para unir casi cualquier combinación de metales comunes.

- Si su enfoque principal es la reparación general en acero o hierro fundido: Una varilla de bronce o latón para soldadura fuerte por aporte es una opción robusta y fiable.

- Si su enfoque principal es unir aluminio: Debe utilizar una aleación de soldadura fuerte para aluminio dedicada y su fundente especializado correspondiente.

En última instancia, la soldadura fuerte exitosa se logra haciendo coincidir con precisión el metal de aporte con el material base y las exigencias de la aplicación.

Tabla de resumen:

| Tipo de Varilla de Soldadura Fuerte | Mejor para (Metales Base) | Característica Clave | ¿Se requiere fundente? |

|---|---|---|---|

| Cobre-Fósforo | Cobre con Cobre | Auto-fundente en cobre | No (para cobre-cobre) |

| Aleaciones de Plata | Acero, Acero Inoxidable, Metales Disímiles | Alta resistencia y versatilidad | Sí |

| Varillas de Bronce/Latón | Acero, Hierro Fundido (Reparaciones) | Soldadura fuerte por aporte, filetes fuertes | Sí |

| Aleaciones de Aluminio | Aluminio con Aluminio | Especializada para aluminio | Sí (fundente especial) |

Logre uniones de soldadura fuerte perfectas y resistentes cada vez con los materiales adecuados y el soporte de expertos.

En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad para todas sus necesidades de soldadura fuerte y fabricación. Ya sea que trabaje en HVAC, fabricación industrial o investigación de laboratorio, nuestro equipo puede ayudarle a seleccionar las varillas de soldadura fuerte y los fundentes ideales para sus metales base y requisitos de aplicación específicos.

Permítanos ayudarle a optimizar su proceso y garantizar la integridad de la unión. ¡Contacte a nuestros expertos hoy mismo para obtener recomendaciones personalizadas y soporte técnico!

Guía Visual

Productos relacionados

- Varilla de cerámica de alúmina fina avanzada de ingeniería Al2O3 aislada para aplicaciones industriales

- Barra de cerámica de circonio estabilizado de itrio mecanizada de precisión para la ingeniería de cerámicas finas avanzadas

- Varilla de cerámica de nitruro de boro (BN) para aplicaciones a alta temperatura

- Lámina de zinc de alta pureza para aplicaciones de laboratorio de baterías

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Es la cerámica químicamente inerte? Descubra el poder de la máxima resistencia química

- ¿Por qué las cerámicas son más resistentes a la corrosión? Descubra el secreto de una estabilidad química inigualable

- ¿Qué temperatura máxima puede soportar la cerámica? Una guía sobre el rendimiento ante calor extremo

- ¿Cuáles son las propiedades de la alúmina a altas temperaturas? Descubra su estabilidad, resistencia y límites

- ¿Cuál es la ventaja de la cerámica sobre el metal? Desbloquee un rendimiento superior en condiciones extremas