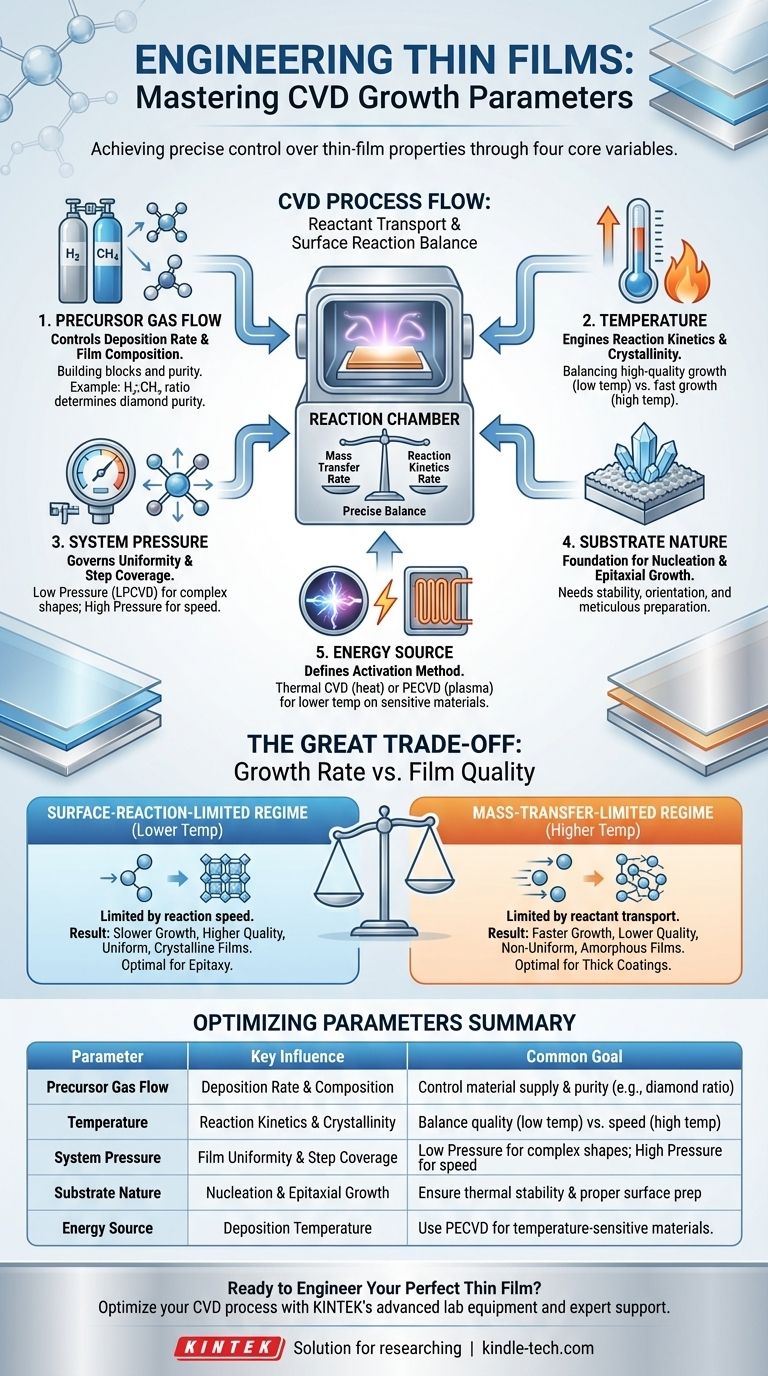

En resumen, los parámetros primarios controlables para la Deposición Química de Vapor (CVD) son los caudales de los gases precursores, la temperatura del sistema, la presión de la cámara y la naturaleza del sustrato. Estas variables se ajustan para controlar las reacciones químicas que forman una película sólida sobre una superficie, influyendo directamente en el espesor, la calidad y las propiedades del material final.

El objetivo de controlar los parámetros de la CVD es lograr un equilibrio preciso entre dos fenómenos competitivos: la velocidad a la que se transportan los gases reactivos a la superficie (transferencia de masa) y la velocidad a la que reaccionan en esa superficie (cinética de reacción). Dominar este equilibrio es la clave para diseñar una película con las características deseadas.

Los Parámetros Centrales del Control de la CVD

Comprender cómo influye cada parámetro en el proceso de deposición le permite pasar de simplemente realizar la CVD a diseñar verdaderamente un material. El proceso generalmente implica la introducción de reactivos, su activación, su reacción sobre un sustrato y la eliminación de subproductos. Cada parámetro es una palanca que ajusta una o más de estas etapas.

Gases Precursores: Los Bloques de Construcción

Los gases precursores son los bloques de construcción químicos de su película final. Consisten en uno o más reactivos y, a menudo, un gas portador.

La composición del gas determina qué material se puede cultivar. Por ejemplo, para cultivar nitruro de silicio (Si₃N₄) se pueden usar silano (SiH₄) y amoníaco (NH₃) como precursores.

El caudal de gas dicta la concentración de reactivos en la cámara. Un caudal mayor aumenta el suministro de material al sustrato, lo que puede incrementar la velocidad de deposición.

Finalmente, la proporción entre los diferentes gases precursores es fundamental. En la CVD de diamante, una proporción de hidrógeno a metano de 99:1 es común. El exceso de hidrógeno graba selectivamente el carbono no diamantino de menor calidad, mejorando drásticamente la pureza de la película de diamante final.

Temperatura: El Motor de la Reacción

La temperatura es posiblemente el parámetro más crítico en la CVD térmica, ya que proporciona la energía de activación necesaria para iniciar las reacciones químicas.

La temperatura del sustrato controla directamente la velocidad de la reacción superficial. A temperaturas más bajas, las reacciones son lentas, lo que se conoce como el régimen limitado por la reacción. Esto a menudo produce películas muy uniformes y de alta calidad. A medida que aumenta la temperatura, la velocidad de reacción se acelera drásticamente.

La temperatura de la cámara también puede ser un factor. Si el gas en la cámara se calienta demasiado antes de llegar al sustrato, pueden ocurrir reacciones no deseadas en fase gaseosa, creando partículas que pueden caer y contaminar su película.

Presión del Sistema: Controlando el Entorno

La presión dentro de la cámara de reacción rige el comportamiento y el transporte de las moléculas de gas.

La reducción de la presión aumenta el recorrido libre medio de las moléculas de gas: la distancia promedio que recorren antes de colisionar con otra molécula. En la CVD a Baja Presión (LPCVD), este camino más largo permite que los reactivos viajen más lejos y recubran superficies tridimensionales complejas de manera más uniforme.

Por el contrario, una presión más alta (como en la CVD a Presión Atmosférica, o APCVD) conduce a un recorrido libre medio más corto y a una mayor concentración de reactivos cerca del sustrato. Esto puede permitir velocidades de crecimiento muy rápidas, pero a menudo con una menor uniformidad en formas complejas.

El Sustrato: La Base para el Crecimiento

El sustrato no es un observador pasivo; es un participante activo en el proceso de CVD.

La elección del material es fundamental. El sustrato debe ser capaz de soportar las temperaturas del proceso e incluso puede actuar como catalizador para la reacción deseada.

Su orientación cristalográfica puede servir como plantilla. En un proceso llamado epitaxia, la película depositada puede adoptar la misma estructura cristalina que el sustrato, dando lugar a una capa monocristalina altamente ordenada.

La preparación de la superficie no es negociable para un crecimiento de alta calidad. La superficie debe limpiarse meticulosamente para eliminar contaminantes. A veces, se "siembra" intencionalmente (por ejemplo, puliendo con polvo de diamante) para crear sitios de nucleación que fomenten el crecimiento de la película.

Fuente de Energía: El Método de Activación

Para reaccionar, los gases precursores deben descomponerse en especies más reactivas, o radicales. El método de activación define el tipo de proceso de CVD.

En la CVD Térmica, la alta temperatura es la única fuente de energía. En la CVD Asistida por Plasma (PECVD), un campo eléctrico crea un plasma que descompone los gases. Esto permite la deposición a temperaturas mucho más bajas, haciéndola adecuada para sustratos sensibles a la temperatura como los polímeros. Otros métodos incluyen el uso de un filamento caliente o un láser para proporcionar la energía de activación.

Comprender las Compensaciones: Velocidad de Crecimiento vs. Calidad de la Película

El desafío central en la optimización de la CVD es gestionar la compensación entre la velocidad de deposición y la calidad de la película. El proceso opera en uno de dos regímenes principales, controlados por la temperatura.

El Régimen Limitado por la Reacción Superficial

A temperaturas más bajas, la velocidad de deposición está limitada por la rapidez con la que puede ocurrir la reacción química en la superficie del sustrato. Hay muchos reactivos disponibles, pero carecen de la energía térmica para reaccionar rápidamente.

- Resultado: Crecimiento más lento, pero películas típicamente de mayor calidad, más uniformes y más cristalinas.

El Régimen Limitado por la Transferencia de Masa

A temperaturas más altas, la reacción superficial se vuelve extremadamente rápida. El cuello de botella ya no es la reacción en sí, sino la velocidad a la que las moléculas reactivas frescas pueden transportarse a través del gas hasta la superficie del sustrato.

- Resultado: Crecimiento muy rápido, pero la calidad de la película puede verse afectada. El crecimiento rápido, controlado por difusión, puede provocar una menor densidad, una peor uniformidad y estructuras amorfas (no cristalinas).

Optimización de Parámetros para su Objetivo

La elección de los parámetros debe dictarse completamente por las propiedades deseadas de su película final.

- Si su enfoque principal es la mayor calidad de película posible (por ejemplo, para epitaxia de semiconductores): Opere en el régimen limitado por la reacción superficial con temperaturas más bajas y caudales de precursor controlados y más bajos para asegurar un crecimiento ordenado y uniforme.

- Si su enfoque principal es la velocidad de deposición más rápida posible (por ejemplo, para recubrimientos protectores gruesos): Opere en el régimen limitado por la transferencia de masa utilizando temperaturas más altas y caudales de gas elevados, aceptando una posible compensación en la perfección estructural.

- Si su enfoque principal es depositar sobre un sustrato sensible a la temperatura (por ejemplo, un plástico o polímero): Utilice un método de activación no térmica como PECVD, que permite la deposición a temperaturas de sustrato significativamente más bajas.

Al comprender estos parámetros como palancas para controlar la física y la química subyacentes, puede diseñar materiales de manera efectiva para satisfacer sus necesidades específicas.

Tabla Resumen:

| Parámetro | Influencia Clave | Objetivo Común |

|---|---|---|

| Flujo de Gas Precursor | Velocidad de Deposición y Composición de la Película | Controlar el suministro de material y la pureza (ej. ratio H₂:CH₄ para diamante). |

| Temperatura | Cinética de Reacción y Cristalinidad | Equilibrar el crecimiento de alta calidad (baja temp) vs. crecimiento rápido (alta temp). |

| Presión del Sistema | Uniformidad de la Película y Cobertura de Escalones | Baja Presión (LPCVD) para formas complejas; Alta Presión para velocidad. |

| Naturaleza del Sustrato | Nucleación y Crecimiento Epitaxial | Asegurar la estabilidad térmica y la preparación superficial adecuada. |

| Fuente de Energía | Temperatura de Deposición | Utilizar CVD Asistida por Plasma (PECVD) para materiales sensibles a la temperatura. |

¿Listo para Diseñar su Película Delgada Perfecta?

Optimizar los parámetros de la CVD es la clave para lograr sus objetivos de material específicos, ya sea que priorice la calidad de película definitiva, la velocidad de deposición máxima o la compatibilidad con sustratos sensibles.

KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y el soporte experto que necesita para dominar sus procesos de CVD. Ayudamos a nuestros clientes en investigación e industria a lograr un control preciso sobre la deposición de películas delgadas.

Hablemos de su aplicación. Contacte a nuestros expertos hoy mismo para explorar cómo nuestras soluciones pueden ayudarle a lograr resultados superiores y reproducibles.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

La gente también pregunta

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato