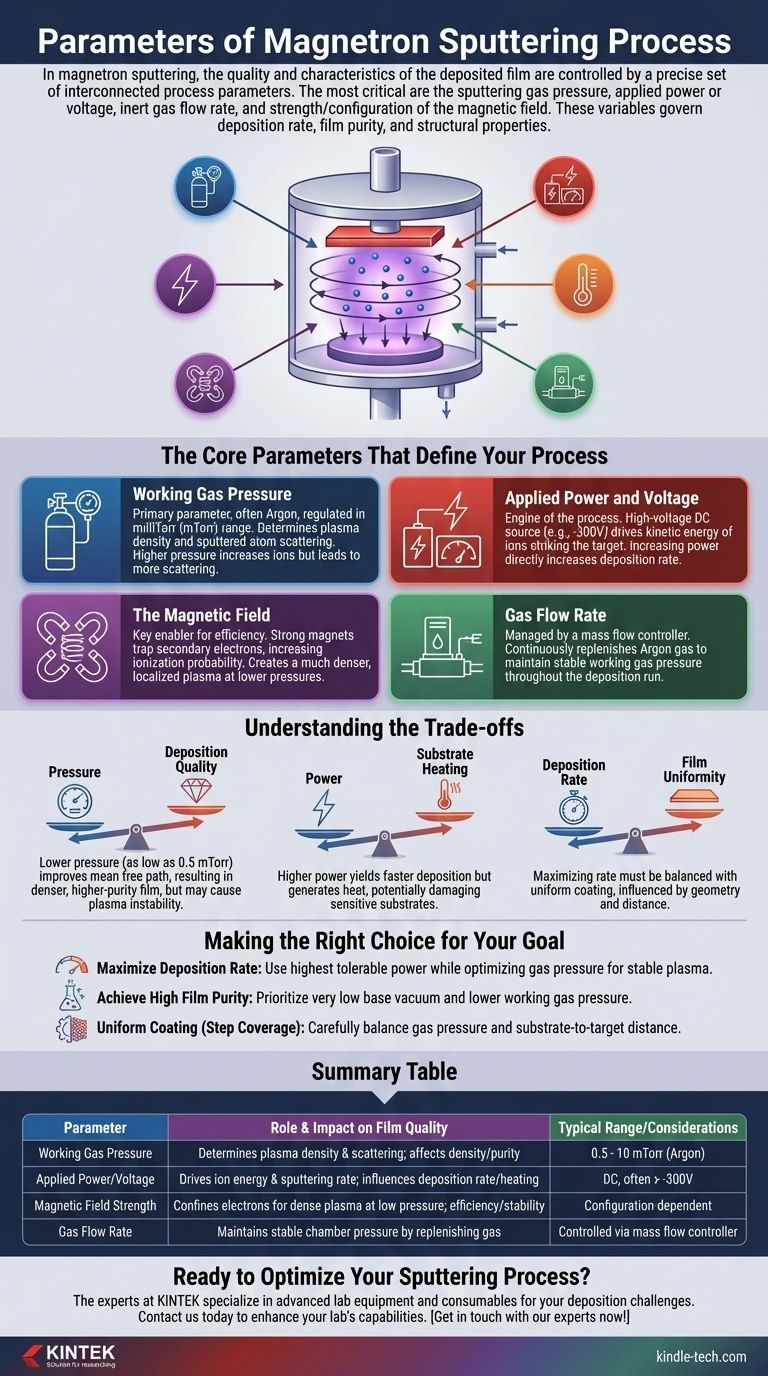

En la pulverización catódica por magnetrón, la calidad y las características de la película depositada se controlan mediante un conjunto preciso de parámetros de proceso interconectados. Los más críticos son la presión del gas de pulverización, la potencia o voltaje aplicado al objetivo, el caudal de gas inerte y la intensidad y configuración del campo magnético. Estas variables trabajan juntas para gobernar la tasa de deposición, la pureza de la película y sus propiedades estructurales finales.

El principio fundamental no es solo controlar los parámetros individuales, sino comprender su interacción. El campo magnético es el habilitador clave: atrapa electrones para crear un plasma denso a bajas presiones, lo que a su vez permite un bombardeo iónico de alta energía impulsado por el voltaje, determinando en última instancia la tasa de deposición y la calidad de la película.

Los parámetros centrales que definen su proceso

Para lograr el resultado deseado, debe comprender cómo cada parámetro principal influye en el entorno de pulverización dentro de la cámara de deposición.

Presión del gas de trabajo

El proceso comienza haciendo fluir un gas inerte, casi siempre Argón, hacia la cámara de vacío. La presión de este gas es un parámetro fundamental.

Esta presión, típicamente regulada en el rango de militorr (mTorr), determina la densidad de átomos disponibles para ser ionizados y utilizados para la pulverización.

Una presión más alta aumenta el número de iones disponibles, pero también puede provocar colisiones no deseadas, dispersando el material pulverizado y reduciendo la calidad de la deposición de "línea de visión".

Potencia y voltaje aplicados

La potencia, típicamente de una fuente de CC de alto voltaje, es el motor del proceso de pulverización.

Se aplica un voltaje negativo fuerte (a menudo -300 V o más) al material objetivo. Esta potente carga negativa atrae agresivamente los iones de argón cargados positivamente del plasma.

Aumentar la potencia o el voltaje aumenta directamente la energía cinética de estos iones a medida que golpean el objetivo. Esto da como resultado que se expulsen más átomos objetivo por ión, lo que lleva a una mayor tasa de deposición.

El campo magnético

El campo magnético es lo que diferencia la pulverización catódica por magnetrón de la pulverización catódica de diodo más simple. Es la clave de su eficiencia.

Los imanes potentes colocados detrás del objetivo de pulverización generan un campo magnético paralelo a la superficie del objetivo. Este campo atrapa los electrones secundarios liberados durante el bombardeo iónico, forzándolos a trayectorias largas y en espiral cerca del objetivo.

Este atrapamiento de electrones aumenta drásticamente la probabilidad de que los electrones colisionen e ionicen átomos de argón neutros. El resultado es un plasma mucho más denso y localizado que puede mantenerse a presiones significativamente más bajas.

Caudal de gas

El caudal de gas, gestionado por un controlador de flujo másico, trabaja en conjunto con el sistema de bombeo de vacío.

Su función es reponer continuamente el gas argón a medida que se consume o se bombea, asegurando que la presión del gas de trabajo permanezca estable durante toda la ejecución de la deposición.

Comprender las compensaciones

Optimizar un proceso de pulverización catódica por magnetrón es un ejercicio de equilibrio entre factores contrapuestos. Cambiar un parámetro afectará invariablemente a otros.

Presión vs. Calidad de la deposición

Si bien es necesaria una cierta presión de gas para crear el plasma, el campo magnético permite que esta sea muy baja (tan baja como 0,5 mTorr).

Operar a presiones más bajas mejora el camino libre medio de los átomos pulverizados. Esto significa que viajan del objetivo al sustrato con menos colisiones, lo que resulta en una película más densa y de mayor pureza.

Sin embargo, operar a una presión demasiado baja puede hacer que el plasma sea inestable o extinguirlo por completo, deteniendo el proceso.

Potencia vs. Calentamiento del sustrato

Un nivel de potencia más alto produce una tasa de deposición más rápida, lo que a menudo es deseable para la eficiencia de fabricación.

Sin embargo, el bombardeo de alta energía del sustrato por átomos pulverizados e iones de plasma también genera un calor significativo. El calentamiento excesivo del sustrato puede inducir tensiones, causar cambios de fase no deseados en la película o dañar sustratos sensibles.

Tasa de deposición vs. Uniformidad de la película

Lograr una alta tasa de deposición es a menudo un objetivo principal, pero debe equilibrarse con la necesidad de un recubrimiento uniforme.

La geometría del cañón de pulverización, la forma del campo magnético y la distancia al sustrato influyen en la uniformidad con la que se deposita el material. Simplemente maximizar la potencia podría crear una película gruesa en el centro pero una película delgada en los bordes.

Tomar la decisión correcta para su objetivo

Los parámetros ideales están dictados enteramente por las propiedades deseadas de la película delgada final.

- Si su enfoque principal es maximizar la tasa de deposición: Probablemente operará a la potencia más alta que su objetivo y sustrato puedan tolerar mientras optimiza la presión del gas para mantener un plasma estable y denso sin una dispersión excesiva.

- Si su enfoque principal es lograr una alta pureza y densidad de la película: Priorizará comenzar con un vacío base muy bajo y usar una presión de gas de trabajo más baja, lo que es posible gracias al eficiente confinamiento de plasma del magnetrón.

- Si su enfoque principal es un recubrimiento uniforme sobre una superficie compleja (cobertura de escalones): Es posible que deba equilibrar cuidadosamente la presión del gas y la distancia del sustrato al objetivo para controlar la direccionalidad y la dispersión de los átomos pulverizados.

Dominar estos parámetros transforma la pulverización catódica por magnetrón de un proceso complejo en una herramienta de fabricación precisa y repetible.

Tabla resumen:

| Parámetro | Función e impacto en la calidad de la película | Rango/Consideraciones típicas |

|---|---|---|

| Presión del gas de trabajo | Determina la densidad del plasma y la dispersión de átomos pulverizados; afecta la densidad y pureza de la película. | 0.5 - 10 mTorr (Argón) |

| Potencia/Voltaje aplicados | Impulsa la energía iónica y la tasa de pulverización; influye directamente en la tasa de deposición y el calentamiento del sustrato. | CC, a menudo > -300V |

| Intensidad del campo magnético | Confina los electrones para crear un plasma denso a baja presión; clave para la eficiencia y la estabilidad. | Depende de la configuración |

| Caudal de gas | Mantiene una presión de cámara estable reponiendo el gas pulverizado/bombeado. | Controlado mediante controlador de flujo másico |

¿Listo para optimizar su proceso de pulverización?

Lograr el equilibrio perfecto de los parámetros de pulverización catódica por magnetrón es fundamental para producir películas delgadas uniformes y de alta calidad. Los expertos de KINTEK se especializan en proporcionar equipos de laboratorio y consumibles avanzados adaptados a sus desafíos específicos de deposición. Ya sea que su objetivo sea maximizar la tasa de deposición, garantizar una alta pureza de la película o lograr una cobertura de escalones superior, tenemos las soluciones y la experiencia para respaldar sus necesidades de investigación y producción.

Contáctenos hoy para discutir cómo nuestros sistemas de pulverización y consumibles especializados pueden mejorar las capacidades de su laboratorio y ayudarlo a lograr resultados precisos y repetibles.

¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Sistema de Equipo de Deposición Química de Vapor CVD Cámara Deslizante Horno de Tubo PECVD con Gasificador de Líquidos Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

La gente también pregunta

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son los usos del PECVD? Una guía sobre la deposición de películas delgadas a baja temperatura

- ¿Cuál es la velocidad de PECVD? Logre una deposición de alta velocidad y baja temperatura para su laboratorio