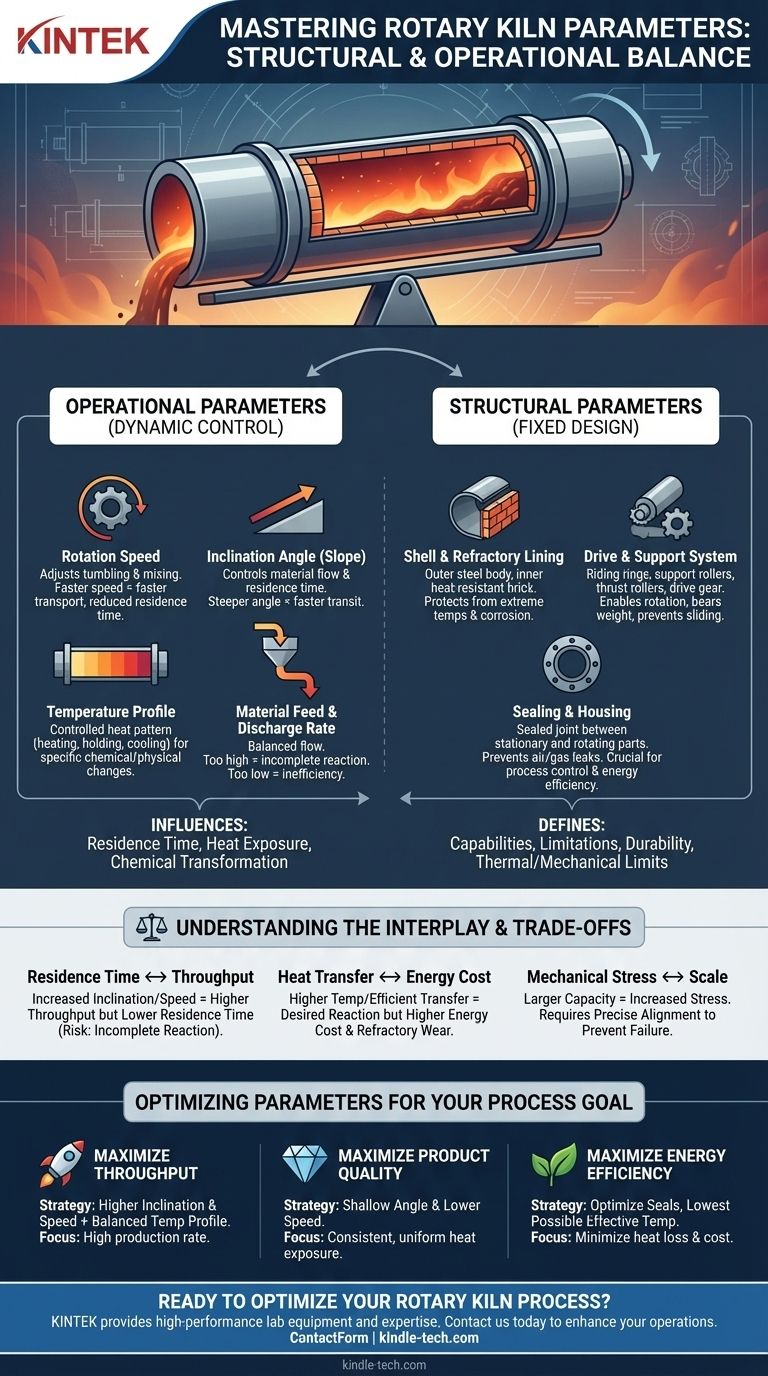

En esencia, los parámetros de un horno rotatorio son el conjunto de variables de diseño y operación que controlan su funcionamiento. Estas se dividen ampliamente en dos categorías: parámetros estructurales, que definen la construcción física del horno, y parámetros operativos, que se ajustan durante el uso para controlar el entorno de procesamiento del material. Los parámetros operativos más críticos incluyen la temperatura, el ángulo de inclinación, la velocidad de rotación y la velocidad de alimentación del material.

La eficacia de un horno rotatorio no está determinada por una única configuración, sino por el equilibrio preciso y dinámico de sus parámetros. Dominar esta interacción es la clave para controlar el tiempo de residencia del material, la exposición al calor y la transformación química, lo que en última instancia dicta la calidad del producto final.

Desglosando los Parámetros Operativos Clave

Los parámetros operativos son las variables dinámicas que usted controla para ajustar el proceso. Trabajan juntos para gestionar cómo el material se mueve a través del horno y cómo se calienta.

Velocidad de Rotación

La velocidad a la que gira el cuerpo cilíndrico del horno es un control fundamental. Una rotación más rápida aumenta el volteo y la mezcla del lecho de material.

Esto mejora la transferencia de calor, pero también tiende a mover el material a través del horno más rápidamente, reduciendo su tiempo total dentro.

Ángulo de Inclinación (Pendiente)

Los hornos rotatorios se instalan con una ligera inclinación descendente. Esta pendiente, combinada con la rotación, es lo que hace que el material sólido viaje desde el extremo de alimentación hasta el extremo de descarga.

Ajustar este ángulo es una forma principal de controlar el tiempo de residencia, la duración total que el material pasa siendo procesado. Un ángulo más pronunciado significa un tránsito más rápido y un tiempo de residencia más corto.

Perfil de Temperatura

El proceso requiere una temperatura específica, a menudo extremadamente alta, para impulsar los cambios químicos o físicos deseados. Sin embargo, rara vez es una única temperatura.

En cambio, los operadores establecen un perfil de temperatura a lo largo de la longitud del horno. Este patrón de calor controlado asegura que el material se caliente, se mantenga a temperatura y, a veces, se enfríe en una secuencia precisa para obtener resultados óptimos.

Velocidad de Alimentación y Descarga de Material

La velocidad a la que se alimenta la materia prima al horno debe equilibrarse cuidadosamente con la capacidad del horno para procesarla.

Esta tasa de flujo está directamente relacionada con los otros parámetros. Una sobrecarga de material puede llevar a reacciones incompletas, mientras que una tasa de alimentación insuficiente puede ser ineficiente y desperdiciar energía.

La Anatomía de un Horno Rotatorio: Parámetros Estructurales

Los parámetros estructurales son los elementos fijos de diseño y construcción del propio horno. Aunque no se ajustan durante la operación, definen las capacidades y limitaciones del horno.

La Carcasa y el Revestimiento Refractario

La carcasa es el cuerpo cilíndrico exterior de acero del horno. En su interior, un revestimiento refractario de ladrillo o material moldeable resistente al calor protege la carcasa de temperaturas extremas y ataques químicos.

La elección del material refractario es un parámetro de diseño crítico basado en la temperatura del proceso y la corrosividad del material que se manipula.

El Sistema de Accionamiento y Soporte

Este sistema permite que el horno gire de manera suave y confiable. Consta de varios componentes clave:

- Anillos de Soporte (Anillos de Rodadura): Anillos de acero macizos que rodean la carcasa y se apoyan en rodillos.

- Rodillos de Soporte (Ruedas de Muñón): Estos rodillos soportan todo el peso del horno y permiten su rotación.

- Rodillos de Empuje: Estos evitan que el horno se deslice cuesta abajo debido a su inclinación.

- Engranaje de Accionamiento: Un gran engranaje, típicamente envuelto alrededor de la carcasa, que es impulsado por un motor para hacer girar el horno.

Sellado y Carcasas

Las carcasas estacionarias de alimentación y salida deben sellarse contra la carcasa giratoria del horno. Los sellos efectivos son cruciales para evitar que el aire se filtre en el horno (o que los gases del proceso se escapen), asegurando el control del proceso y maximizando la eficiencia energética.

Comprendiendo la Interacción y las Compensaciones

Los parámetros de un horno rotatorio están profundamente interconectados. Cambiar uno afecta inevitablemente a los demás, creando una serie de compensaciones que deben gestionarse.

Tiempo de Residencia vs. Rendimiento

Aumentar el ángulo de inclinación o la velocidad de rotación aumentará el rendimiento (la cantidad de material procesado por hora). Sin embargo, esto reduce directamente el tiempo de residencia del material.

Si el tiempo de residencia se vuelve demasiado corto, el material puede salir del horno antes de que la reacción química o el cambio físico se complete, lo que resulta en un producto de mala calidad.

Transferencia de Calor vs. Costo Energético

Lograr altas temperaturas y una transferencia de calor eficiente es esencial para muchos procesos. Sin embargo, esto conlleva un costo energético significativo.

Además, las temperaturas extremadamente altas aceleran el desgaste del costoso revestimiento refractario, lo que lleva a tiempos de inactividad más frecuentes y costosos para el mantenimiento.

Estrés Mecánico vs. Escala

Construir un horno más grande aumenta su capacidad de procesamiento. Sin embargo, el inmenso peso y la longitud crean desafíos mecánicos significativos.

La alineación adecuada de los rodillos de soporte es absolutamente crítica para distribuir la carga de manera uniforme y prevenir el estrés destructivo en la carcasa, los anillos y el sistema de accionamiento. Incluso una pequeña desalineación puede provocar una falla catastrófica.

Optimizando los Parámetros para su Objetivo de Proceso

La configuración ideal de sus parámetros depende completamente de su objetivo principal.

- Si su enfoque principal es maximizar el rendimiento: Operará con una mayor inclinación y velocidad de rotación, equilibrado con un perfil de temperatura justo lo suficiente para completar la reacción dentro de ese tiempo de residencia más corto.

- Si su enfoque principal es la calidad y uniformidad del producto: Priorizará un flujo de material más lento a través de un ángulo menos pronunciado y una velocidad de rotación más baja, asegurando que cada partícula reciba una exposición al calor consistente y suficiente.

- Si su enfoque principal es la eficiencia energética: Optimizará los sistemas de sellado para evitar la pérdida de calor, utilizará intercambiadores de calor internos o deflectores, y operará a la temperatura más baja posible que aún logre la especificación de producto deseada.

En última instancia, dominar un horno rotatorio es el arte y la ciencia de equilibrar estas variables interconectadas para lograr el resultado de su proceso específico de manera confiable y eficiente.

Tabla Resumen:

| Categoría de Parámetro | Variables Clave | Función Principal |

|---|---|---|

| Operacional | Velocidad de Rotación, Ángulo de Inclinación, Perfil de Temperatura, Tasa de Alimentación | Controla el flujo de material, la exposición al calor y la completitud de la reacción durante la operación. |

| Estructural | Carcasa y Revestimiento Refractario, Sistema de Accionamiento/Soporte, Sellos | Define las capacidades físicas, la durabilidad y los límites térmicos/mecánicos del horno. |

¿Listo para Optimizar su Proceso de Horno Rotatorio?

Lograr el equilibrio perfecto de parámetros es fundamental para maximizar el rendimiento, garantizar la calidad del producto y mejorar la eficiencia energética. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alto rendimiento, incluidas soluciones para el procesamiento térmico. Nuestra experiencia puede ayudarle a seleccionar el equipo adecuado y optimizar los parámetros de su proceso para obtener resultados superiores.

Contáctenos hoy mismo utilizando el formulario a continuación para discutir sus necesidades específicas de laboratorio y descubrir cómo KINTEK puede mejorar sus operaciones.

[#ContactForm]

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

La gente también pregunta

- ¿Cuál es la aplicación de la pirólisis en la biomasa? Convertir residuos en bio-aceite, biocarbón y energía renovable

- ¿Qué es un horno continuo en el tratamiento térmico? Logre un tratamiento térmico consistente y de alto volumen

- ¿Qué papel juega un horno rotatorio en el tratamiento de incineración de materiales compuestos de desecho? Soluciones de Energía y Volumen

- ¿Cuáles son los componentes clave de un sistema de horno rotatorio para el procesamiento de materiales?

- ¿A qué temperatura llega un horno rotatorio? Una guía sobre los rangos térmicos específicos del proceso

- ¿Cuál es la función principal del horno rotatorio? Potenciando los procesos industriales con precisión a alta temperatura

- ¿Cuáles son los beneficios de la pirólisis por microondas? Logre una conversión de residuos a valor más rápida y eficiente

- ¿Cuáles son las emisiones de la pirólisis? Transformando residuos en productos valiosos, no en contaminación