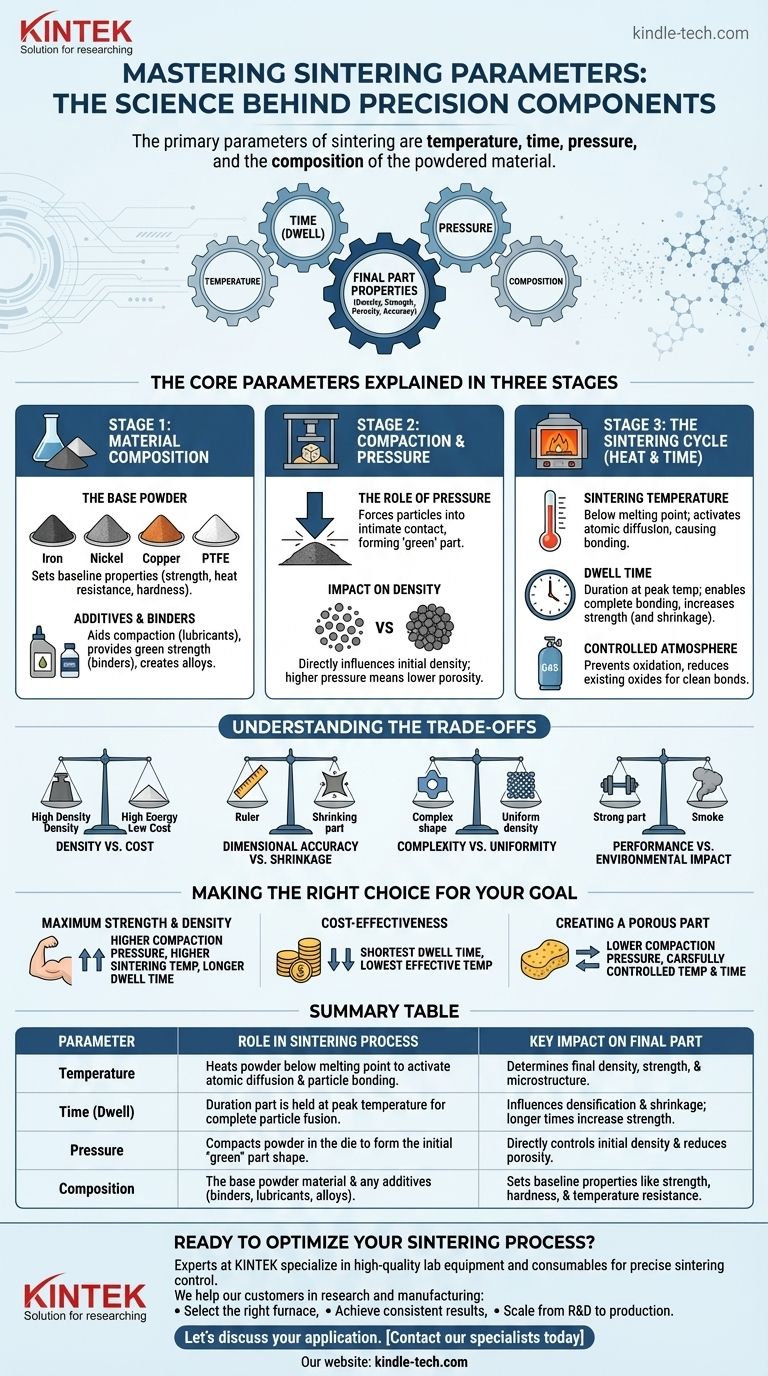

Los parámetros principales del sinterizado son la temperatura, el tiempo, la presión y la composición del material en polvo. Estas cuatro variables son altamente interdependientes y deben controlarse con precisión. En conjunto, dictan la densidad final, la porosidad, la resistencia y la precisión dimensional de la pieza terminada al gobernar cómo las partículas individuales del polvo se unen y se fusionan en una masa sólida.

El sinterizado es mucho más que simplemente calentar un polvo comprimido. Es un proceso de ingeniería sofisticado donde la manipulación cuidadosa de sus parámetros centrales —temperatura, tiempo, presión y composición— se utiliza para diseñar deliberadamente la microestructura final y las características de rendimiento de un componente.

Explicación de los Parámetros Centrales del Sinterizado

Para comprender cómo funciona cada parámetro, es mejor verlos en el contexto de las tres etapas principales del proceso de sinterizado. Cada etapa tiene un parámetro dominante que moldea el resultado.

Etapa 1: Composición del Material

El proceso comienza antes de aplicar calor o presión. La elección de los materiales es el parámetro fundamental que determina las propiedades potenciales del producto final.

El Polvo Base

La selección del polvo metálico o cerámico principal (como hierro, níquel, cobre o PTFE) establece la base para características como la resistencia, la resistencia a la temperatura y la dureza.

Aditivos y Aglutinantes

A menudo se mezclan lubricantes para ayudar en la etapa de compactación, mientras que los aglutinantes proporcionan una "resistencia en verde" inicial a la pieza sin sinterizar. Se pueden agregar agentes de refuerzo u otros elementos para crear aleaciones específicas o mejorar las propiedades.

Etapa 2: Compactación y Presión

Una vez que el polvo se mezcla, se le da su forma deseada, generalmente al ser prensado en un troquel. Aquí es donde la presión se convierte en la variable crítica.

El Papel de la Presión

Se utiliza una alta presión para compactar el polvo, forzando a las partículas a un contacto íntimo. Esta acción forma la forma inicial, conocida como pieza "en verde".

Impacto en la Densidad

La cantidad de presión aplicada influye directamente en la densidad inicial de la pieza en verde. Una mayor presión reduce el espacio (porosidad) entre las partículas, lo que conduce a un producto final más denso y fuerte después del calentamiento.

Etapa 3: El Ciclo de Sinterizado (Calor y Tiempo)

La pieza en verde se coloca en un horno para la etapa final y transformadora. Aquí, la temperatura y el tiempo trabajan en conjunto para fusionar las partículas en un todo unificado.

Temperatura de Sinterizado

La pieza se calienta en una atmósfera controlada a una temperatura justo por debajo del punto de fusión del material principal. Esta energía térmica activa la difusión atómica, haciendo que los límites entre las partículas individuales se difuminen y se unan.

Tiempo de Permanencia (Dwell Time)

Esta es la duración durante la cual la pieza se mantiene a la temperatura máxima de sinterizado. Un tiempo de permanencia más largo permite una unión de partículas y una densificación más completa, lo que generalmente aumenta la resistencia pero también puede aumentar la contracción.

Atmósfera Controlada

La atmósfera dentro del horno es un parámetro sutil pero crítico. Se controla cuidadosamente (por ejemplo, utilizando gases inertes) para evitar la oxidación del polvo metálico y para ayudar a reducir cualquier óxido existente, asegurando enlaces limpios y fuertes entre las partículas.

Comprender las Compensaciones (Trade-offs)

Optimizar los parámetros de sinterizado es siempre un acto de equilibrio. Lograr una propiedad deseada a menudo implica un compromiso con otra.

Densidad vs. Costo

Las temperaturas más altas y los tiempos de permanencia más largos producen piezas más fuertes y densas. Sin embargo, también consumen más energía y reducen el rendimiento del horno, aumentando el costo por pieza.

Precisión Dimensional vs. Contracción

A medida que las partículas se fusionan y se eliminan los poros, la pieza se contrae naturalmente. Esta contracción debe calcularse y tenerse en cuenta con precisión en el diseño inicial del troquel. Los ciclos de sinterizado agresivos que maximizan la densidad pueden hacer que controlar esta contracción sea más difícil.

Complejidad vs. Uniformidad

Las geometrías de piezas complejas pueden provocar una densidad no uniforme durante la etapa de compactación. Las áreas con menor densidad inicial pueden no sinterizarse tan eficazmente, creando posibles puntos débiles en el componente final.

Rendimiento vs. Impacto Ambiental

Las altas temperaturas involucradas en el sinterizado pueden liberar emisiones. Como resultado, los fabricantes deben cumplir con estrictas regulaciones ambientales, lo que puede influir en las opciones de proceso y las tasas de producción.

Tomar la Decisión Correcta para su Objetivo

Los parámetros ideales dependen totalmente de la aplicación de la pieza final. Debe ajustar su enfoque en función del requisito de rendimiento más crítico.

- Si su enfoque principal es la máxima resistencia y densidad: Utilice presiones de compactación más altas, temperaturas de sinterizado más altas y tiempos de permanencia más largos para minimizar la porosidad.

- Si su enfoque principal es la rentabilidad para piezas de alto volumen: Optimice para el tiempo de permanencia más corto posible y la temperatura efectiva más baja que aún cumpla con las especificaciones mínimas de rendimiento.

- Si su enfoque principal es crear una pieza porosa (por ejemplo, para filtros o cojinetes autolubricantes): Utilice presiones de compactación más bajas y controle cuidadosamente la temperatura y el tiempo para crear enlaces fuertes entre las partículas mientras conserva el nivel de porosidad deseado.

Dominar estos parámetros transforma un simple polvo en un componente diseñado con precisión para su tarea específica.

Tabla Resumen:

| Parámetro | Función en el Proceso de Sinterizado | Impacto Clave en la Pieza Final |

|---|---|---|

| Temperatura | Calienta el polvo por debajo del punto de fusión para activar la difusión atómica y la unión de partículas. | Determina la densidad final, la resistencia y la microestructura. |

| Tiempo (Permanencia) | Duración durante la cual la pieza se mantiene a la temperatura máxima para una fusión completa de las partículas. | Influye en la densificación y la contracción; los tiempos más largos aumentan la resistencia. |

| Presión | Compacta el polvo en el troquel para formar la forma inicial de la pieza "en verde". | Controla directamente la densidad inicial y reduce la porosidad. |

| Composición | El material del polvo base y cualquier aditivo (aglutinantes, lubricantes, aleaciones). | Establece las propiedades de referencia como la resistencia, la dureza y la resistencia a la temperatura. |

¿Listo para optimizar su proceso de sinterizado?

Elegir los parámetros correctos es fundamental para lograr la densidad, resistencia y precisión dimensional deseadas en sus componentes sinterizados. Los expertos de KINTEK se especializan en proporcionar el equipo de laboratorio y los consumibles de alta calidad necesarios para un control preciso del sinterizado.

Ayudamos a nuestros clientes en investigación y fabricación a:

- Seleccionar el horno adecuado para el sinterizado con temperatura y atmósfera controladas.

- Lograr resultados consistentes con equipos fiables y soporte experto.

- Escalar desde I+D hasta la producción con soluciones adaptadas a su material específico y objetivos de rendimiento.

Hablemos de su aplicación. Contacte hoy a nuestros especialistas en sinterizado para encontrar la solución perfecta para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

La gente también pregunta

- ¿Por qué es necesario realizar un tratamiento de recocido en un horno después del prensado en caliente al vacío de muestras de niobato de litio?

- ¿Cuál es el propósito del proceso de recocido completo? Lograr la máxima suavidad y ductilidad en el acero

- ¿Cuál es el efecto de la presión de la cámara en la pulverización catódica con magnetrón? Una guía para controlar la calidad de la película

- ¿Cómo se ioniza el argón en la pulverización catódica? La clave para encender un plasma estable

- ¿Cuáles son los problemas de la pulverización catódica por magnetrón? Desafíos clave y cómo superarlos

- ¿Es la biomasa más barata que otras fuentes de energía? Desglosando el costo real de la energía de biomasa

- ¿Cómo facilita un sistema de calefacción con control de temperatura de alta precisión el estudio de la corrosión del acero inoxidable?

- ¿Cuál es el voltaje de pulverización catódica de un magnetrón? Optimice su proceso de deposición de película delgada