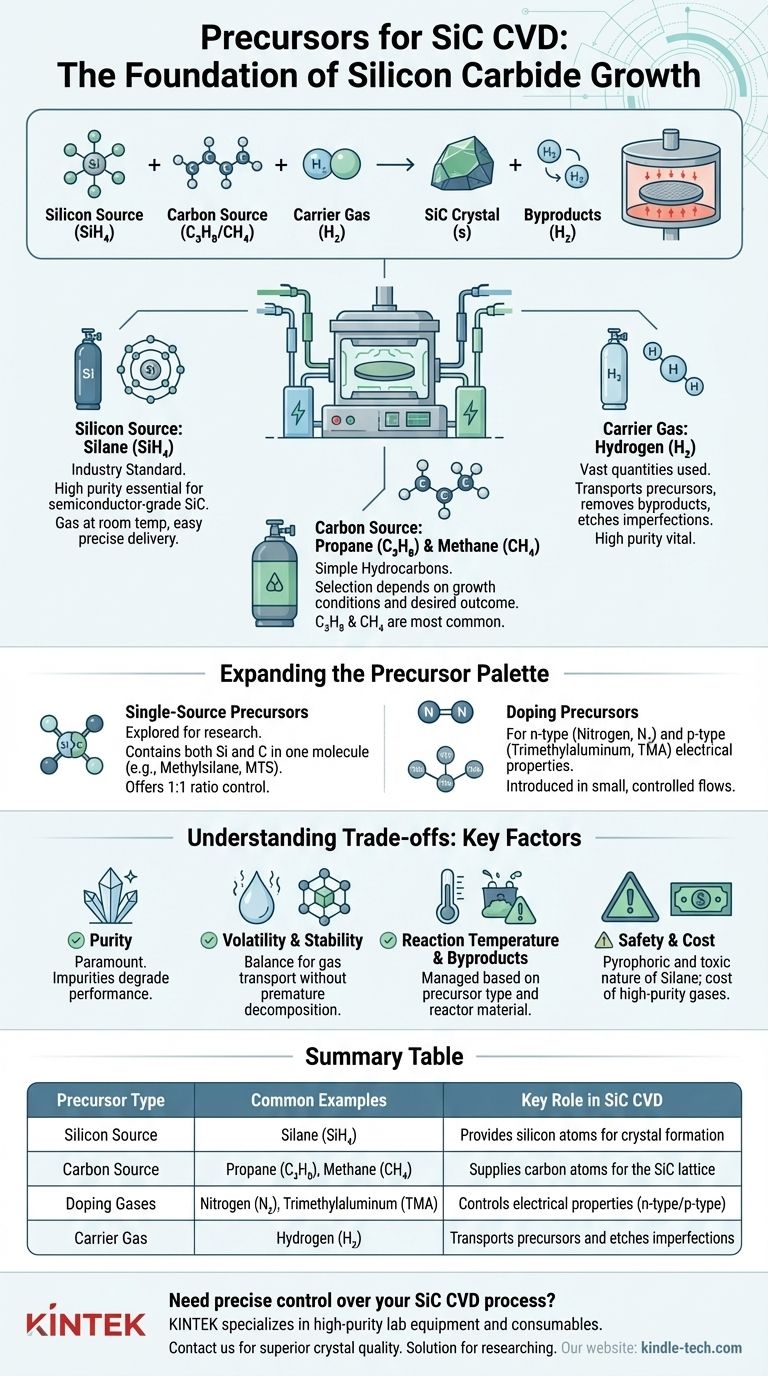

En la Deposición Química de Vapor (CVD) de Carburo de Silicio (SiC), los precursores más comunes son una combinación de un gas fuente de silicio y un gas fuente de carbono. Normalmente, se utiliza silano (SiH4) para el silicio y un hidrocarburo simple como propano (C3H8) o metano (CH4) para el carbono, todos transportados por un gas portador como el hidrógeno (H2).

El principio fundamental de la CVD de SiC no se trata solo de encontrar una fuente de silicio y carbono. Se trata de seleccionar gases precursores altamente puros, estables y volátiles que puedan controlarse con precisión para que reaccionen a altas temperaturas, formando una capa de SiC cristalina perfecta sobre un sustrato.

La base: Cómo funciona la CVD de SiC

La creación de cristales de SiC de alta calidad es un proceso de ingeniería a nivel atómico. La elección de los productos químicos precursores es el primer y más crítico paso para definir las propiedades del material final.

La reacción central

En esencia, el proceso implica la descomposición térmica de los gases precursores en un sustrato calentado, normalmente una oblea de silicio o SiC. Los átomos de silicio y carbono se organizan entonces en la red cristalina de SiC deseada. La reacción simplificada que utiliza silano y propano es:

3 SiH4 (g) + C3H8 (g) → 3 SiC (s) + 10 H2 (g)

Esta reacción se produce a temperaturas muy altas, a menudo superiores a los 1500 °C, dentro del reactor de CVD.

Fuente de silicio: Silano (SiH4)

El silano (SiH4) es el estándar industrial para la fuente de silicio en la epitaxia de SiC. Es un gas a temperatura ambiente, lo que facilita relativamente su manipulación y suministro al reactor con alta precisión mediante controladores de flujo másico. Su alta pureza es esencial para producir material de calidad semiconductora.

Fuente de carbono: Propano (C3H8) frente a Metano (CH4)

La fuente de carbono es típicamente un hidrocarburo simple. El propano (C3H8) y el metano (CH4) son las dos opciones más comunes. La elección entre ellos a menudo depende de las condiciones de crecimiento específicas y del resultado deseado, ya que sus temperaturas de descomposición y su cinética de reacción difieren.

El gas portador: Hidrógeno (H2)

Se utilizan grandes cantidades de hidrógeno purificado (H2) como gas portador. Sirve para dos propósitos: transporta los gases precursores al reactor y ayuda a eliminar los subproductos no deseados y a grabar las imperfecciones de la superficie del cristal en crecimiento, mejorando la calidad general.

Ampliando la paleta de precursores

Aunque el sistema silano-propano es el caballo de batalla para el crecimiento de SiC de alta calidad, se utilizan otros precursores para aplicaciones específicas, incluida la dopaje y la investigación de métodos de crecimiento alternativos.

Precursores de fuente única

Para simplificar el proceso, los investigadores han explorado precursores de fuente única que contienen tanto silicio como carbono en una sola molécula. Los ejemplos incluyen metilsilano (CH3SiH3) o metiltriclorosilano (CH3SiCl3). La idea es tener una relación 1:1 de átomos de Si a C incorporada en la molécula, lo que podría ofrecer un mejor control, aunque estos son menos comunes en la producción en masa.

Precursores para dopaje

Para ser útil en la electrónica, el SiC debe ser dopado para volverse de tipo n o tipo p. Esto se logra introduciendo un flujo pequeño y controlado de un tercer precursor durante el crecimiento.

- El dopaje de tipo n (adición de electrones) se realiza casi siempre utilizando gas nitrógeno (N2).

- El dopaje de tipo p (adición de "huecos") se logra comúnmente con Trimetilaluminio (TMA).

Comprender las compensaciones

La elección de un sistema precursor implica equilibrar varios factores críticos. No existe un conjunto de precursores "óptimo" único, solo el conjunto correcto para un objetivo específico.

La pureza es primordial

Las propiedades electrónicas del SiC son extremadamente sensibles a las impurezas. Cualquier contaminante en los gases precursores puede incorporarse a la red cristalina, actuando como defectos que degradan el rendimiento del dispositivo. Por eso se requieren gases de grado semiconductor (por ejemplo, 99,9999% de pureza).

Volatilidad y estabilidad

Un precursor debe ser lo suficientemente volátil como para ser transportado como gas, pero lo suficientemente estable como para no descomponerse antes de llegar a la superficie caliente de la oblea. La descomposición prematura puede provocar la formación de polvo en el reactor, arruinando el crecimiento cristalino.

Temperatura de reacción y subproductos

Diferentes precursores reaccionan a diferentes temperaturas y producen diferentes subproductos químicos. Un proceso que utiliza precursores clorados, por ejemplo, debe gestionarse en un reactor resistente a la corrosión por subproductos de ácido clorhídrico (HCl).

Seguridad y coste

Los precursores como el silano son pirofóricos (se inflaman espontáneamente en el aire) y tóxicos, lo que requiere una infraestructura de seguridad extensa. El coste y la disponibilidad de gases de ultra alta pureza son también factores importantes en un entorno de producción.

Tomar la decisión correcta para su objetivo

Su selección de un sistema precursor está determinada enteramente por la aplicación prevista del material SiC.

- Si su enfoque principal son los dispositivos electrónicos de potencia de alta calidad: Cíñase al sistema estándar de la industria de silano de alta pureza (SiH4) y propano (C3H8), con nitrógeno (N2) y TMA para un dopaje controlado.

- Si su enfoque principal es la investigación sobre el crecimiento a temperaturas más bajas: Explorar precursores de fuente única o fuentes de carbono alternativas podría producir resultados novedosos.

- Si su enfoque principal es el crecimiento de cristales a granel rentable: Los procesos que utilizan precursores como el metiltriclorosilano (MTS) se han utilizado históricamente y pueden ser relevantes.

Dominar el crecimiento de SiC se reduce en última instancia a controlar la química precisa suministrada por estas moléculas precursoras fundamentales.

Tabla de resumen:

| Tipo de precursor | Ejemplos comunes | Función clave en la CVD de SiC |

|---|---|---|

| Fuente de silicio | Silano (SiH₄) | Proporciona átomos de silicio para la formación del cristal |

| Fuente de carbono | Propano (C₃H₈), Metano (CH₄) | Suministra átomos de carbono para la red de SiC |

| Gases de dopaje | Nitrógeno (N₂), Trimetilaluminio (TMA) | Controla las propiedades eléctricas (tipo n o tipo p) |

| Gas portador | Hidrógeno (H₂) | Transporta precursores y graba imperfecciones |

¿Necesita un control preciso sobre su proceso de CVD de SiC? KINTEK se especializa en equipos de laboratorio y consumibles de alta pureza, incluidos sistemas de suministro de gas y reactores diseñados para el crecimiento de SiC de grado semiconductor. Nuestras soluciones garantizan la estabilidad, pureza y seguridad necesarias para una calidad cristalina superior. ¡Contáctenos hoy mismo para optimizar su proceso de CVD y lograr resultados revolucionarios!

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Cúpulas de Diamante CVD para Aplicaciones Industriales y Científicas

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

La gente también pregunta

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación

- ¿Cuáles son los desafíos de los nanotubos de carbono? Superando los obstáculos de producción e integración

- ¿Por qué son importantes los nanotubos de carbono en la industria? Desbloqueando el rendimiento de materiales de próxima generación

- ¿Cómo afectan los nanotubos al medio ambiente? Equilibrando la baja huella de carbono con los riesgos ecológicos

- ¿Todos los diamantes cultivados en laboratorio son CVD? Entendiendo los dos métodos principales