El principal desafío que frena al grafeno es la inmensa dificultad para producir láminas grandes, perfectas y rentables del mismo. Si bien sus propiedades son revolucionarias en el laboratorio, la traducción de ese potencial a productos a escala industrial se ve obstaculizada por problemas fundamentales de fabricación. Los métodos actuales luchan por ofrecer la calidad y cantidad consistentes necesarias para aplicaciones reales y generalizadas.

El potencial del grafeno es indiscutible. Sin embargo, el problema central no es un fallo del material en sí, sino un profundo desafío de fabricación. Producir el tipo correcto de grafeno de alta calidad, de manera consistente y a escala industrial, sigue siendo la mayor barrera para su adopción.

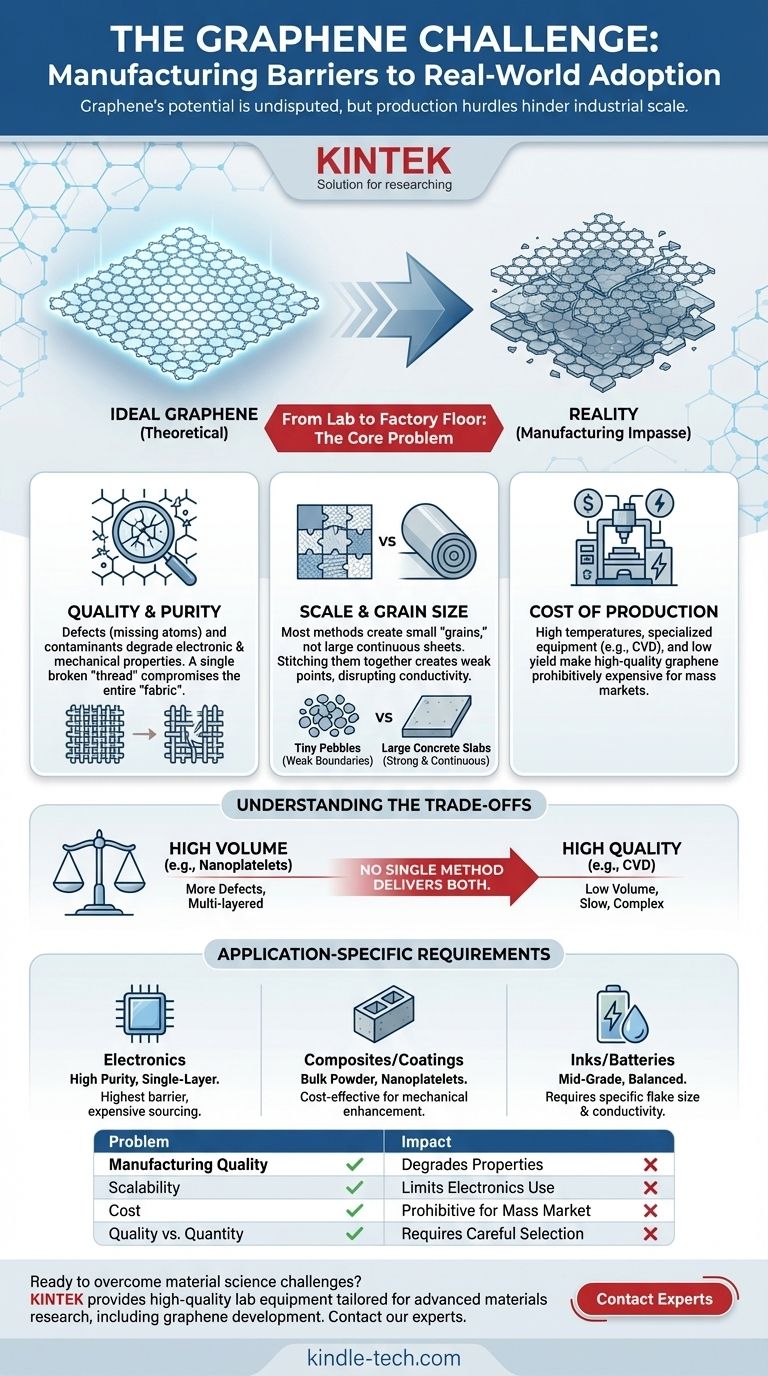

El estancamiento de la fabricación: del laboratorio a la planta de producción

El entusiasmo en torno al grafeno se basa en su forma teórica ideal: una red de carbono perfecta de un solo átomo de espesor. La realidad de producir este material es mucho más compleja y es la causa raíz de su lenta comercialización.

El desafío de la calidad y la pureza

Los métodos más comunes para fabricar grafeno a menudo introducen defectos y contaminantes. Un defecto puede ser una vacante (un átomo faltante) o un átomo mal ubicado en la red hexagonal.

Piense en ello como una pieza de tela perfecta y tejida apretadamente. Un solo hilo roto, un defecto, compromete la resistencia y las propiedades de toda la lámina. Estas imperfecciones degradan drásticamente la excepcional resistencia electrónica y mecánica del material.

El problema de la escala y el tamaño del grano

Para aplicaciones como la electrónica o las películas protectoras transparentes, se requieren láminas grandes y continuas de grafeno. La mayoría de las técnicas de producción crean escamas pequeñas e individuales, conocidas como "granos".

Coser estos pequeños granos juntos es como pavimentar una carretera con pequeños guijarros en lugar de grandes losas de hormigón. Los límites entre los granos crean puntos débiles que interrumpen la conductividad eléctrica y reducen la resistencia general, anulando muchos de los beneficios del material.

El costo prohibitivo de la producción

Crear grafeno de alta calidad es un proceso costoso. Las técnicas como la deposición química de vapor (CVD), que pueden cultivar láminas grandes y de alta calidad, requieren equipos especializados, altas temperaturas y materiales precursores costosos.

El bajo rendimiento y el alto consumo de energía de estos métodos hacen que el grafeno resultante sea demasiado caro para todas las aplicaciones, excepto para las más especializadas y de alto valor. La adopción masiva requiere una reducción drástica de estos costos de producción.

Comprender las compensaciones: no todo el grafeno es igual

El término "grafeno" a menudo se usa como un término general, pero en realidad, existen muchos tipos diferentes. El método de producción dicta su forma y calidad, lo que lleva a una compensación crítica que todo usuario potencial debe comprender.

Calidad frente a cantidad

Los métodos que pueden producir grafeno en grandes volúmenes, como la exfoliación en fase líquida del grafito, generalmente producen un polvo de escamas pequeñas y multicapa con un mayor número de defectos. Este material a menudo se denomina nanoplacas de grafeno.

Por el contrario, los métodos que producen grafeno de una sola capa y de alta calidad (como CVD) son lentos, complejos y producen cantidades mucho menores. Actualmente no existe un único método que proporcione alta calidad y alta cantidad a bajo costo.

Requisitos específicos de la aplicación

El tipo "mejor" de grafeno depende completamente del uso final. Para una aplicación como el refuerzo de hormigón o plásticos, agregar un polvo a granel de nanoplacas de grafeno puede ser perfectamente suficiente y rentable.

Sin embargo, para un transistor de alta frecuencia o una pantalla conductora transparente, solo servirá una lámina de grafeno casi perfecta y de una sola capa. Usar el tipo incorrecto de grafeno para el trabajo es una fuente común de proyectos fallidos y desilusión.

Tomar la decisión correcta para su objetivo

Navegar por el panorama del grafeno requiere hacer coincidir la forma real del material con sus objetivos técnicos y comerciales específicos.

- Si su enfoque principal son los productos electrónicos de alto rendimiento: Se enfrenta a la barrera más alta y debe obtener grafeno de una sola capa, de alta pureza y costoso, probablemente producido a través de CVD.

- Si su enfoque principal son los compuestos o recubrimientos a granel: Probablemente pueda utilizar nanoplacas de grafeno producidas en masa y de menor costo para mejorar las propiedades mecánicas o térmicas de un material huésped.

- Si su enfoque principal son las tintas conductoras o las baterías: Necesitará un material que equilibre el tamaño de la escama, la conductividad y el costo, lo que a menudo requiere un producto de grafeno de calidad media.

Comprender estos obstáculos fundamentales de producción es la clave para evaluar de manera realista el papel del grafeno en cualquier tecnología futura.

Tabla de resumen:

| Problema | Desafío clave | Impacto en la adopción |

|---|---|---|

| Calidad de fabricación | Defectos y contaminantes en la red de carbono | Degrada las propiedades electrónicas y mecánicas |

| Escalabilidad | Dificultad para producir láminas grandes y continuas | Limita el uso en electrónica y películas |

| Costo | Alto consumo de energía y precursores caros | Prohibitivo para aplicaciones de mercado masivo |

| Compensación Calidad vs. Cantidad | Ningún método único proporciona alta calidad y alto volumen | Requiere una selección cuidadosa para aplicaciones específicas |

¿Listo para superar los desafíos de la ciencia de los materiales en su laboratorio? KINTEK se especializa en proporcionar equipos y consumibles de laboratorio de alta calidad adaptados a la investigación de materiales avanzados, incluido el desarrollo de grafeno. Nuestra experiencia puede ayudarle a seleccionar las herramientas adecuadas para sus necesidades específicas de producción y análisis. Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar sus proyectos innovadores y ayudarle a navegar eficientemente por paisajes de materiales complejos.

Guía Visual

Productos relacionados

- Horno Continuo de Grafización al Vacío de Grafito

- Horno de grafización de vacío de grafito vertical grande

- Horno de grafito para vacío y descarga inferior para materiales de carbono

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

La gente también pregunta

- ¿Por qué el grafito puede soportar el calor? Desbloqueando su estabilidad térmica extrema para su laboratorio

- ¿Cómo se fabrica el grafito sintético? Una inmersión profunda en el proceso de alta temperatura

- ¿Cuál es la temperatura máxima de trabajo del grafito? Desbloquee el rendimiento a alta temperatura con la atmósfera adecuada

- ¿Qué tan bien transfiere el calor el grafito? Optimice la gestión térmica superior para su electrónica

- ¿Qué le sucede al grafito a altas temperaturas? Descubra su Resistencia Extrema al Calor