En resumen, las principales preocupaciones de seguridad de la pirólisis son el riesgo significativo de incendio y explosión al calentar materiales inflamables a altas temperaturas, y la generación de subproductos tóxicos, inestables y peligrosos para el medio ambiente. Estos riesgos exigen procesos altamente controlados, equipos especializados y protocolos de seguridad rigurosos para gestionarlos eficazmente.

La pirólisis no es intrínsecamente insegura, pero es un proceso implacable. Su principal desafío de seguridad radica en gestionar la inmensa energía térmica y las sustancias químicamente reactivas que crea. Una estrategia de seguridad integral debe abordar todo el ciclo de vida, desde la manipulación de la materia prima y el control del proceso hasta el almacenamiento del producto y la gestión de emisiones.

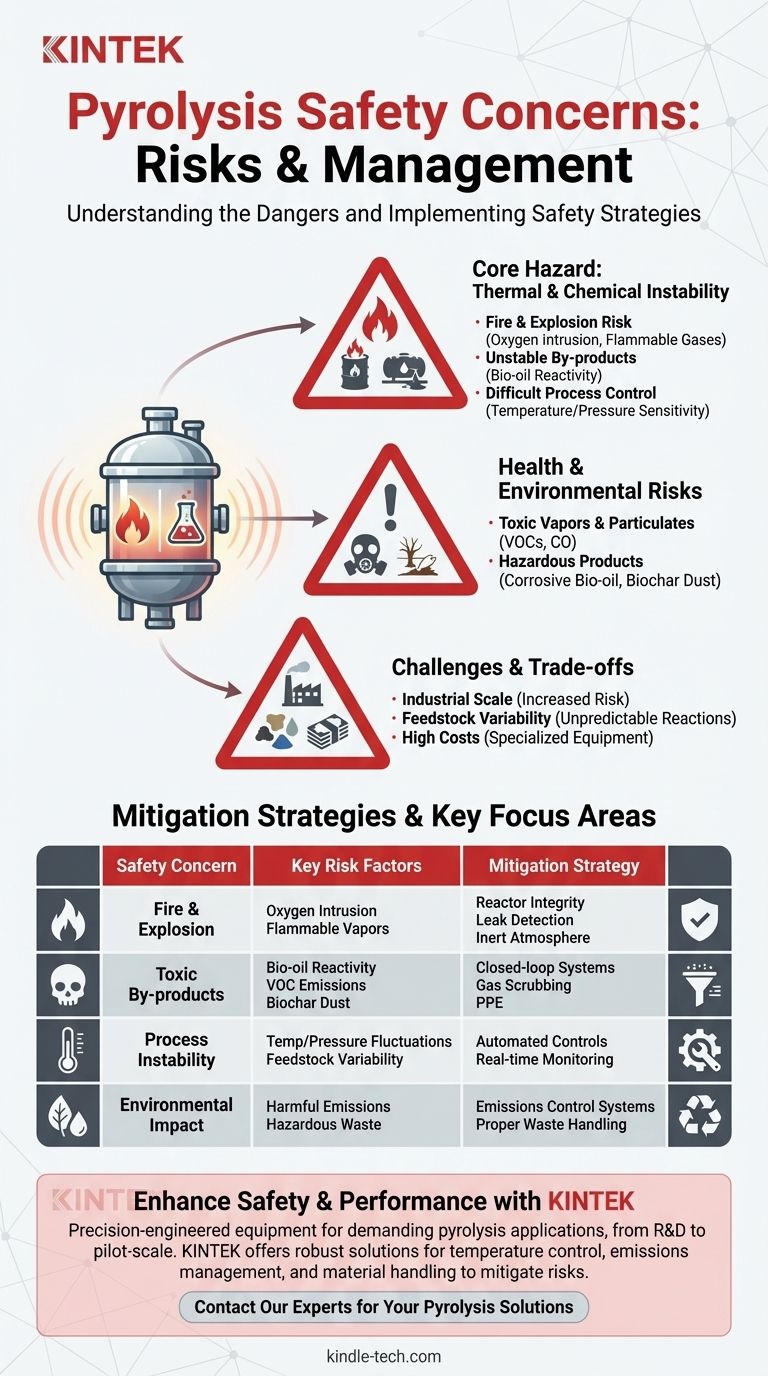

El Peligro Principal: Inestabilidad Térmica y Química

Los riesgos de seguridad fundamentales de la pirólisis provienen directamente de su función principal: la descomposición térmica de material en un ambiente con oxígeno limitado. Este proceso crea un estado de alta energía y reactivo que debe ser cuidadosamente controlado.

Riesgo de Incendio y Explosión

El peligro más inmediato y grave es el potencial de incendio o explosión. El proceso genera intencionalmente gases y vapores inflamables a partir de la materia prima.

Si el oxígeno se introduce inadvertidamente en el reactor caliente —a través de una fuga, una falla en el sello o un procedimiento inadecuado— estos gases calientes pueden encenderse explosivamente. Esto hace que la integridad del reactor de pirólisis y las tuberías asociadas sea primordial.

Subproductos Inestables y Reactivos

El producto líquido primario, a menudo llamado aceite de pirólisis o bioaceite, no es una sustancia estable como el petróleo crudo convencional. Es una mezcla compleja de compuestos orgánicos reactivos.

Con el tiempo, este aceite puede seguir reaccionando consigo mismo, lo que lleva a un aumento gradual de la viscosidad o incluso a la solidificación. Calentar el aceite puede acelerar estas reacciones, produciendo compuestos orgánicos volátiles (COV) y residuos sólidos, creando peligros de manipulación y almacenamiento.

Control de Proceso Difícil

La pirólisis a alta temperatura es un delicado acto de equilibrio. Los productos químicos específicos generados son altamente sensibles a la temperatura, la presión y la composición de la materia prima.

Sin sistemas de control precisos y robustos, el proceso puede producir subproductos impredecibles y potencialmente más peligrosos. Esto requiere una monitorización y automatización sofisticadas, especialmente a escala industrial.

Riesgos para la Salud y el Medio Ambiente por Exposición

Más allá de los peligros físicos inmediatos, la pirólisis genera sustancias que plantean riesgos significativos para la salud y el medio ambiente si no se contienen adecuadamente.

Emisión de Vapores y Partículas Tóxicas

El proceso puede liberar una variedad de contaminantes nocivos a la atmósfera. Estos incluyen compuestos orgánicos volátiles (COV), monóxido de carbono y partículas finas.

Los sistemas adecuados de manejo y depuración de gases no son opcionales; son componentes de seguridad esenciales necesarios para proteger a los operadores y prevenir la contaminación ambiental.

Naturaleza Peligrosa de los Productos

Los propios productos requieren una manipulación cuidadosa. El bioaceite puede ser corrosivo y puede contener compuestos tóxicos o cancerígenos dependiendo de la materia prima.

Del mismo modo, el biocarbón sólido puede existir como un polvo fino, lo que representa un peligro respiratorio y requiere equipo de protección personal (EPP) adecuado durante su manipulación.

Comprendiendo las Compensaciones

La implementación de una operación de pirólisis segura implica sortear varios desafíos clave. Ignorar estas realidades es un error común que puede llevar al fracaso del proyecto o a un incidente de seguridad.

El Desafío de la Escala

Un proceso que es manejable en un entorno de laboratorio controlado presenta riesgos mucho mayores a escala industrial. Los posibles puntos de fuga se multiplican, el volumen de gas inflamable aumenta drásticamente y las consecuencias de una falla se vuelven mucho más graves.

El Impacto de la Variabilidad de la Materia Prima

La pirólisis a menudo se promueve por su capacidad para manejar diversas materias primas, pero esta flexibilidad también es un desafío de seguridad. Diferentes materiales de entrada se descompondrán de manera diferente, alterando la composición y las propiedades de los aceites y gases resultantes.

Los protocolos de seguridad deben ser lo suficientemente robustos como para tener en cuenta esta variabilidad y evitar reacciones inesperadas o la creación de subproductos tóxicos imprevistos.

Altos Costos de Equipo y Operación

La necesidad de gestionar altas temperaturas, controlar un proceso químico sensible y contener sustancias peligrosas dicta el uso de equipos especializados y de alta calidad.

Se requiere una inversión de capital significativa para un sistema seguro y confiable. Intentar reducir costos en reactores, sensores o enclavamientos de seguridad se traduce directamente en un aumento del riesgo operativo.

Tomando la Decisión Correcta para su Objetivo

Su enfoque para gestionar la seguridad de la pirólisis debe estar dictado por su objetivo principal.

- Si su enfoque principal es la aplicación industrial: Priorice la inversión en controles de proceso robustos y automatizados, detección integral de fugas y sistemas de supresión de incendios y apagado de emergencia diseñados.

- Si su enfoque principal es la investigación y el desarrollo: Implemente protocolos estrictos de seguridad en el laboratorio con énfasis en la contención a pequeña escala, la monitorización atmosférica continua y el análisis químico exhaustivo de todos los productos.

- Si su enfoque principal es el impacto ambiental: Su camino crítico es el diseño y la validación de un sistema integral de control de emisiones para capturar y tratar todos los vapores y partículas peligrosas.

En última instancia, la seguridad no puede ser un complemento; debe ser un principio fundamental integrado en el diseño y la operación de cualquier sistema de pirólisis.

Tabla Resumen:

| Preocupación de Seguridad | Factores Clave de Riesgo | Estrategia de Mitigación |

|---|---|---|

| Incendio y Explosión | Intrusión de oxígeno, gases/vapores inflamables | Integridad del reactor, detección de fugas, atmósfera inerte |

| Subproductos Tóxicos | Reactividad del bioaceite, emisiones de COV, polvo de biocarbón | Sistemas de circuito cerrado, depuración de gases, EPP |

| Inestabilidad del Proceso | Fluctuaciones de temperatura/presión, variabilidad de la materia prima | Controles automatizados, monitorización en tiempo real |

| Impacto Ambiental | Emisiones nocivas, residuos peligrosos | Sistemas de control de emisiones, manejo adecuado de residuos |

Asegure que su proceso de pirólisis sea seguro y eficiente con la experiencia de KINTEK.

Diseñar y operar un sistema de pirólisis requiere equipos de ingeniería de precisión y una profunda comprensión de los riesgos de los procesos térmicos. KINTEK se especializa en proporcionar equipos de laboratorio robustos y consumibles adaptados para aplicaciones exigentes como la I+D de pirólisis y operaciones a escala piloto. Le ayudamos a mitigar riesgos con soluciones confiables para el control de temperatura, la gestión de emisiones y la manipulación de materiales.

Permítanos apoyar sus objetivos de seguridad e innovación. Contacte a nuestros expertos hoy para discutir sus necesidades específicas y descubrir cómo los productos de KINTEK pueden mejorar la seguridad y el rendimiento de sus proyectos de pirólisis.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

La gente también pregunta

- ¿Qué es un horno basculante? Una guía para una fusión y vertido seguros y controlados

- ¿Cuáles son las propiedades de la pirólisis? Una guía para la conversión ajustable de residuos en productos

- ¿Cuáles son los productos de la pirólisis y la gasificación? Desbloquee el valor en la conversión de biomasa

- ¿Cuál es el proceso de pirólisis rápida de biomasa? Convierte la biomasa en bioaceite en segundos

- ¿Cuál es el contenido de carbono del aceite de pirólisis? Una inmersión profunda en su composición y usos

- ¿Cuál es la diferencia entre calcinación y tostación? Una guía de los procesos de tratamiento térmico

- ¿Qué producto energético se produce mediante pirólisis? Biochar, Bio-aceite y Syngas Explicados

- ¿Cuál es la ventaja de la pirólisis? Transformar los residuos en biocombustibles y biocarbón de alto valor