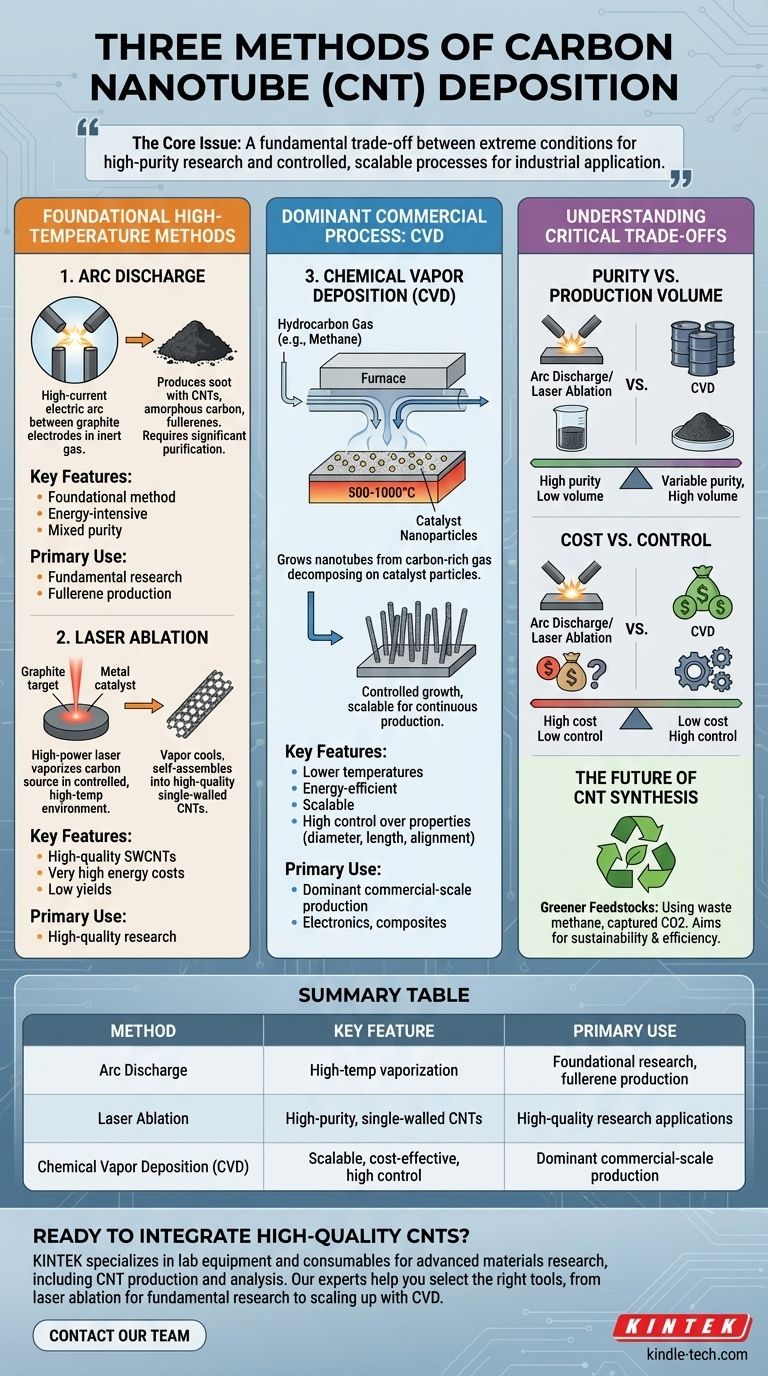

Los tres métodos principales para producir nanotubos de carbono (NTC) son la descarga por arco, la ablación láser y la deposición química de vapor (CVD). Si bien la descarga por arco y la ablación láser fueron fundamentales en el descubrimiento y estudio de los NTC, la deposición química de vapor se ha convertido desde entonces en el proceso dominante para la producción a escala comercial debido a su control superior y escalabilidad.

El problema central no es simplemente conocer los tres métodos, sino comprender la compensación fundamental que representan: una elección entre las condiciones extremas requeridas para la investigación de alta pureza y los procesos controlados y escalables necesarios para la aplicación industrial.

Los métodos fundamentales de alta temperatura

Los dos primeros métodos descubiertos para crear NTC se basan en vaporizar una fuente de carbono sólida a temperaturas extremadamente altas. Consumen mucha energía y ahora se utilizan principalmente en entornos de investigación.

Descarga por Arco

La técnica de descarga por arco fue el primer método utilizado para producir nanotubos de carbono. Implica crear un arco eléctrico de alta corriente entre dos electrodos de grafito en una atmósfera de gas inerte.

A medida que pasa la corriente, el ánodo se consume y el vapor de carbono resultante se enfría y se condensa para formar un depósito similar al hollín. Este depósito contiene una mezcla de NTC, carbono amorfo y otros fullerenos que requiere una purificación posterior significativa.

Ablación Láser

En el proceso de ablación láser, se dirige un haz de láser de alta potencia a un objetivo de grafito, que a menudo contiene una pequeña cantidad de catalizador metálico. El calor intenso del láser vaporiza la fuente de carbono.

A medida que el carbono vaporizado se enfría en un entorno controlado de alta temperatura, se autoensambla en nanotubos de carbono. Este método es conocido por producir NTC de pared simple de alta calidad, pero sufre de bajos rendimientos y costos de energía muy altos.

El proceso comercial dominante: CVD

La deposición química de vapor (CVD) ha surgido como el método más importante para producir NTC a escala debido a su rentabilidad y control del proceso.

Cómo funciona la deposición química de vapor (CVD)

El proceso CVD "cultiva" nanotubos a partir de un gas rico en carbono. Se introduce un gas hidrocarburo (como metano o etileno) en un horno y se hace pasar sobre un sustrato recubierto con diminutas nanopartículas catalizadoras metálicas.

A temperaturas entre 500 y 1000 °C, el gas hidrocarburo se descompone y los átomos de carbono se adhieren a las partículas catalizadoras, creciendo hasta formar tubos huecos. Es análogo al crecimiento de fibras a partir de "semillas" metálicas.

Por qué CVD es el estándar de la industria

CVD ofrece ventajas inigualables para la producción comercial. Opera a temperaturas más bajas que la descarga por arco o la ablación láser, es más eficiente energéticamente y se puede escalar para la producción continua.

Fundamentalmente, CVD permite un control significativo sobre las propiedades finales de los NTC, como el diámetro, la longitud e incluso la alineación en el sustrato, lo que lo hace ideal para la integración en aplicaciones de materiales electrónicos y compuestos.

Comprender las compensaciones críticas

Cada método de síntesis presenta un equilibrio diferente entre calidad, costo y volumen de producción. Seleccionar el correcto depende completamente del objetivo final.

Pureza frente a volumen de producción

La descarga por arco y la ablación láser pueden producir nanotubos altamente cristalinos, pero se generan en lotes pequeños mezclados con impurezas significativas. Estos métodos priorizan la calidad sobre la cantidad.

CVD, por otro lado, es un maestro del volumen. Puede producir kilogramos de NTC de manera rentable, aunque la calidad puede ser más variable y el material catalizador residual puede ser una preocupación para aplicaciones sensibles como la electrónica.

Costo frente a control

La ablación láser es, con diferencia, el método más caro debido al costo de los láseres y al alto consumo de energía. La descarga por arco también es un proceso que consume mucha energía.

CVD representa el camino más rentable para la producción de NTC a gran escala. Sin embargo, su verdadera ventaja radica en el control: la capacidad de adaptar las características de los nanotubos para productos comerciales específicos.

El futuro de la síntesis de NTC

La investigación moderna se centra en hacer que los procesos existentes, particularmente CVD, sean más sostenibles y eficientes.

Materias primas y procesos más ecológicos

Las estrategias emergentes tienen como objetivo reemplazar las materias primas de hidrocarburos tradicionales con fuentes más respetuosas con el medio ambiente. Esto incluye el uso de metano residual de la pirólisis o incluso el uso de dióxido de carbono capturado como fuente de carbono mediante electrólisis en sales fundidas. Estas innovaciones prometen reducir el costo y la huella ambiental de la producción de NTC.

Tomar la decisión correcta para su objetivo

El mejor método es aquel que se alinea con sus objetivos específicos de calidad, escala y costo.

- Si su enfoque principal es la investigación fundamental o la producción de NTC de pared simple de la más alta pureza: La ablación láser sigue siendo una técnica de laboratorio valiosa, aunque costosa.

- Si su enfoque principal es explorar métodos históricos o crear estructuras de fullerenos específicas: La descarga por arco es el método fundamental, aunque requiere un post-procesamiento significativo.

- Si su enfoque principal es la producción escalable y rentable para aplicaciones comerciales: La deposición química de vapor (CVD) es el estándar indiscutible de la industria debido a su equilibrio entre control, volumen y costo.

En última instancia, comprender estos procesos centrales le permite seleccionar la ruta de síntesis que mejor se alinee con sus objetivos técnicos y comerciales específicos.

Tabla de resumen:

| Método | Característica clave | Uso principal |

|---|---|---|

| Descarga por Arco | Vaporización a alta temperatura | Investigación fundamental, producción de fullerenos |

| Ablación Láser | NTC de pared simple de alta pureza | Aplicaciones de investigación de alta calidad |

| Deposición Química de Vapor (CVD) | Escalable, rentable, alto control | Producción comercial a escala dominante |

¿Listo para integrar nanotubos de carbono de alta calidad en su investigación o desarrollo de productos?

La elección del método de síntesis es fundamental para lograr sus objetivos de pureza, volumen y costo. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles necesarios para la investigación avanzada de materiales, incluida la producción y el análisis de NTC.

Nuestros expertos pueden ayudarle a seleccionar las herramientas adecuadas para su aplicación específica, ya sea que esté explorando investigación fundamental con ablación láser o escalando con CVD. Permítanos apoyar su innovación con equipos confiables y experiencia técnica.

Póngase en contacto con nuestro equipo hoy mismo para analizar las necesidades de su proyecto y descubrir cómo KINTEK puede ser su socio en la ciencia de materiales avanzados.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Horno Tubular de 1200℃ con Tubo de Cuarzo para Laboratorio

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Horno de tubo de cuarzo de laboratorio de 1700 ℃ con horno tubular de tubo de alúmina

La gente también pregunta

- ¿Qué es la deposición química de vapor por plasma de microondas? Una guía para la síntesis de diamante y materiales de alta pureza

- ¿Cuál es el proceso de deposición de recubrimientos? Una guía paso a paso para la ingeniería de películas delgadas

- ¿Cómo se fabrica el recubrimiento de diamante? Una guía de los métodos CVD y PVD

- ¿Cómo se aplica un recubrimiento de diamante? Una guía sobre el crecimiento por CVD frente a los métodos de galvanoplastia

- ¿Cómo crecen los diamantes CVD? Una guía paso a paso para la creación de diamantes cultivados en laboratorio