En esencia, la electrodeposición es un proceso fundamental utilizado en innumerables industrias para recubrir un objeto conductor con una fina capa de metal. Sus aplicaciones van desde la creación de los acabados duraderos y resistentes a la corrosión en piezas de automóviles y equipos industriales hasta la aplicación de las delicadas capas conductoras de oro en conectores electrónicos de alta tecnología. Es un método para cambiar fundamentalmente las propiedades superficiales de un material.

El verdadero poder de la electrodeposición reside en su versatilidad. No es solo una técnica, sino una familia de procesos utilizados para otorgar a los materiales nuevas propiedades: mejorar la durabilidad, mejorar la apariencia o permitir funciones electrónicas críticas que de otro modo serían imposibles.

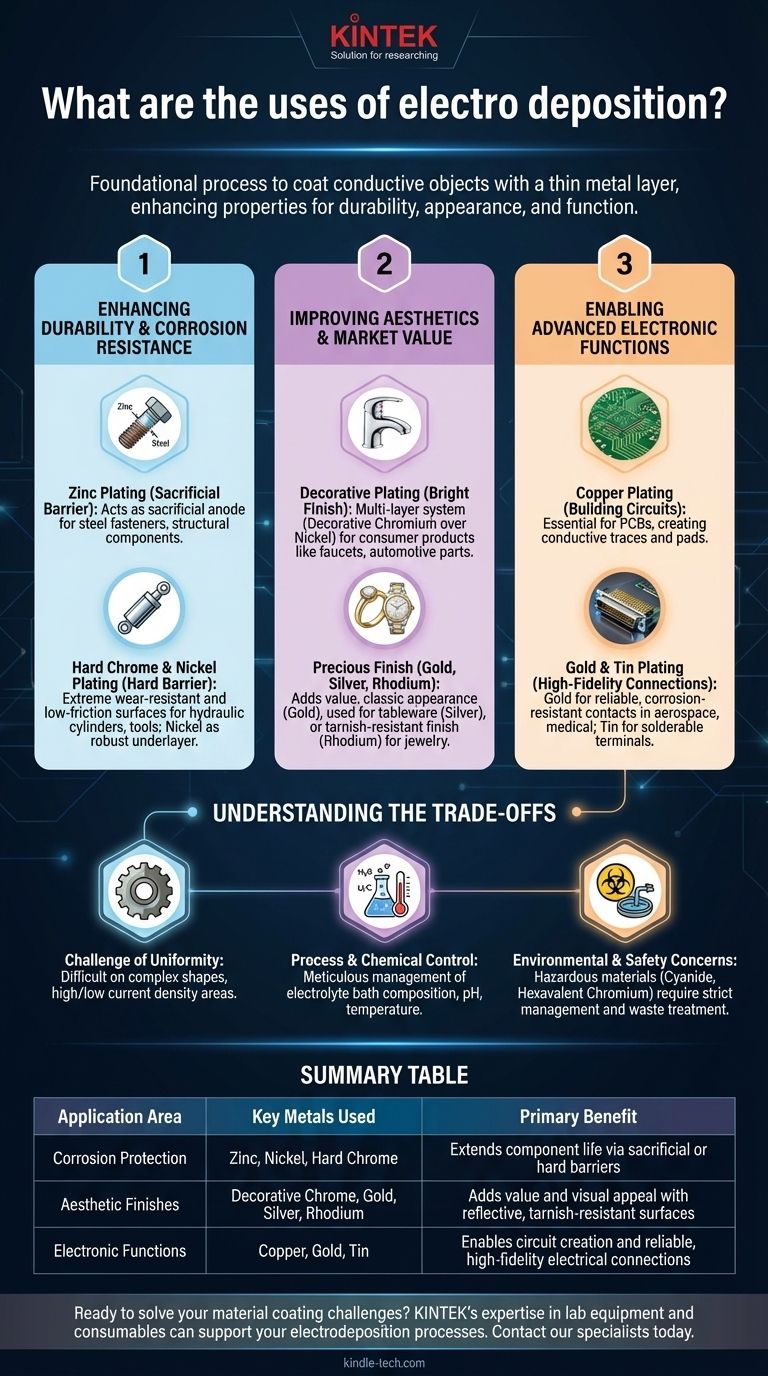

Mejora de la durabilidad y la resistencia a la corrosión

Uno de los principales impulsores para el uso de la electrodeposición es proteger un material base, típicamente acero, de la degradación ambiental. El proceso añade una barrera funcional que extiende la vida útil y la fiabilidad del componente.

La barrera sacrificial: el recubrimiento de zinc

El recubrimiento de zinc, a menudo denominado galvanizado, es un pilar del mundo industrial. Se aplica a sujetadores de acero, componentes estructurales y chapa metálica.

El recubrimiento de zinc actúa como un ánodo de sacrificio. Es más reactivo que el acero subyacente, lo que significa que se corroerá primero, protegiendo así el acero incluso si el recubrimiento está rayado.

La barrera dura: recubrimiento de cromo y níquel

El recubrimiento de cromo duro se utiliza para crear una superficie extremadamente dura, resistente al desgaste y de baja fricción. No es para decoración sino para función, y se aplica a componentes como cilindros hidráulicos, pistones y herramientas de máquina.

El recubrimiento de níquel proporciona una capa robusta de resistencia a la corrosión y al desgaste. A menudo sirve como una capa base crítica para el cromo decorativo, proporcionando la mayor parte de la protección contra la corrosión debajo del fino y brillante acabado de cromo.

Mejora de la estética y el valor de mercado

Más allá de la protección, la electrodeposición es esencial para crear los acabados hermosos y reflectantes que definen el valor de muchos productos de consumo.

El acabado brillante: recubrimiento decorativo

Cuando ve un parachoques, un grifo o una pieza de motocicleta cromados y relucientes, está viendo un sistema de múltiples capas. Una fina capa de cromo decorativo se electrodeposita sobre una capa más gruesa de níquel. El níquel proporciona suavidad y protección contra la corrosión, mientras que el cromo proporciona el color blanco azulado brillante y la resistencia al deslustre.

El acabado precioso: oro, plata y rodio

La electrodeposición es el método estándar para recubrir joyas, relojes y artículos decorativos de alta gama con metales preciosos.

El recubrimiento de oro añade valor y una apariencia clásica, mientras que el recubrimiento de plata se utiliza para vajillas y objetos decorativos. El rodio, un metal del grupo del platino, a menudo se deposita sobre oro blanco y plata para proporcionar un acabado brillante, resistente al deslustre e hipoalergénico.

Habilitación de funciones electrónicas avanzadas

La precisión de la electrodeposición la hace indispensable en la fabricación de la electrónica moderna. La capacidad de depositar capas finas y puras de material conductor es la base de muchos componentes.

Construcción de circuitos: recubrimiento de cobre

En la fabricación de Placas de Circuito Impreso (PCB), el cobre se electrodeposita para crear las pistas conductoras, almohadillas y vías que conectan los componentes electrónicos. Este proceso permite la creación de circuitos complejos y multicapa a escala microscópica.

Conexiones de alta fidelidad: recubrimiento de oro y estaño

El oro se electrodeposita en conectores eléctricos, contactos de interruptores y almohadillas de unión. Su alta conductividad y resistencia suprema a la corrosión garantizan una conexión eléctrica fiable a largo plazo, lo cual es fundamental en hardware aeroespacial, médico y de telecomunicaciones.

El recubrimiento de estaño se utiliza ampliamente en terminales y cables de componentes para proporcionar una superficie altamente soldable y resistente a la corrosión, lo que facilita el ensamblaje de dispositivos electrónicos.

Comprensión de las compensaciones

Aunque es potente, la electrodeposición es un proceso químico complejo con desafíos significativos. Comprender estas limitaciones es clave para su aplicación exitosa.

El desafío de la uniformidad

Lograr un espesor de recubrimiento perfectamente uniforme es difícil, especialmente en formas complejas. Las áreas de alta densidad de corriente, como bordes y esquinas afiladas, tienden a recibir un depósito más grueso, mientras que las áreas de baja densidad de corriente, como agujeros y huecos, reciben uno más delgado. Esto se conoce como el "poder de cubrimiento" del baño de recubrimiento.

Control de procesos y químicos

El baño de electrodeposición, o electrolito, es una sopa química compleja que debe mantenerse meticulosamente. La concentración de sales metálicas, aditivos, pH y temperatura deben mantenerse dentro de tolerancias estrictas para garantizar un recubrimiento de calidad.

Preocupaciones ambientales y de seguridad

Muchos procesos de recubrimiento tradicionales involucran materiales peligrosos, como cianuro en algunos baños de oro y cobre o cromo hexavalente en el recubrimiento de cromo. La gestión de estos productos químicos y el tratamiento de las aguas residuales resultantes es un desafío ambiental y regulatorio significativo para la industria.

Cómo aplicar esto a su objetivo

Su elección de recubrimiento electrodepositado depende completamente del problema principal que está tratando de resolver.

- Si su enfoque principal es la protección contra la corrosión de piezas industriales: El recubrimiento de zinc es su solución más rentable para la protección sacrificial, mientras que el cromo duro es la opción para una resistencia superior al desgaste.

- Si su enfoque principal es un acabado decorativo de alto valor: Un sistema de níquel-cromo proporciona el aspecto clásico de "cromo", mientras que el oro, la plata o el rodio son el estándar para joyas y artículos de lujo.

- Si su enfoque principal es la funcionalidad electrónica: El cobre es esencial para crear vías de circuito en PCB, mientras que el oro es la mejor opción para garantizar la fiabilidad a largo plazo en conectores críticos.

La electrodeposición es la tecnología invisible que hace que los objetos que nos rodean sean más duraderos, hermosos y funcionales.

Tabla de resumen:

| Área de aplicación | Metales clave utilizados | Beneficio principal |

|---|---|---|

| Protección contra la corrosión | Zinc, Níquel, Cromo duro | Extiende la vida útil del componente a través de barreras sacrificiales o duras |

| Acabados estéticos | Cromo decorativo, Oro, Plata, Rodio | Añade valor y atractivo visual con superficies reflectantes y resistentes al deslustre |

| Funciones electrónicas | Cobre, Oro, Estaño | Permite la creación de circuitos y conexiones eléctricas fiables de alta fidelidad |

¿Listo para resolver sus desafíos de recubrimiento de materiales? Ya sea que necesite proteger piezas industriales, mejorar la estética del producto o garantizar la fiabilidad electrónica, la experiencia de KINTEK en equipos de laboratorio y consumibles puede respaldar sus procesos de electrodeposición. Contacte con nuestros especialistas hoy mismo para analizar cómo podemos ayudarle a lograr propiedades superficiales y rendimiento superiores para su aplicación específica.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de Horno de Tubo CVD de Múltiples Zonas de Calentamiento, Sistema de Cámara de Deposición Química de Vapor, Equipo

- Celdas personalizables de electrólisis PEM para diversas aplicaciones de investigación

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

- Máquina automática de prensa térmica de laboratorio

La gente también pregunta

- ¿Qué papel juega el equipo de deposición química de vapor (CVD) en la preparación de composites C/C? Análisis de expertos

- ¿Cómo afecta la quiralidad a los nanotubos de carbono? Determina si son metálicos o semiconductores

- ¿Qué función cumple el equipo CVD en los recubrimientos modificados con rodio? Lograr difusión profunda y precisión microestructural

- ¿Qué es el método de catalizador flotante? Una guía para la producción de CNT de alto rendimiento

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza