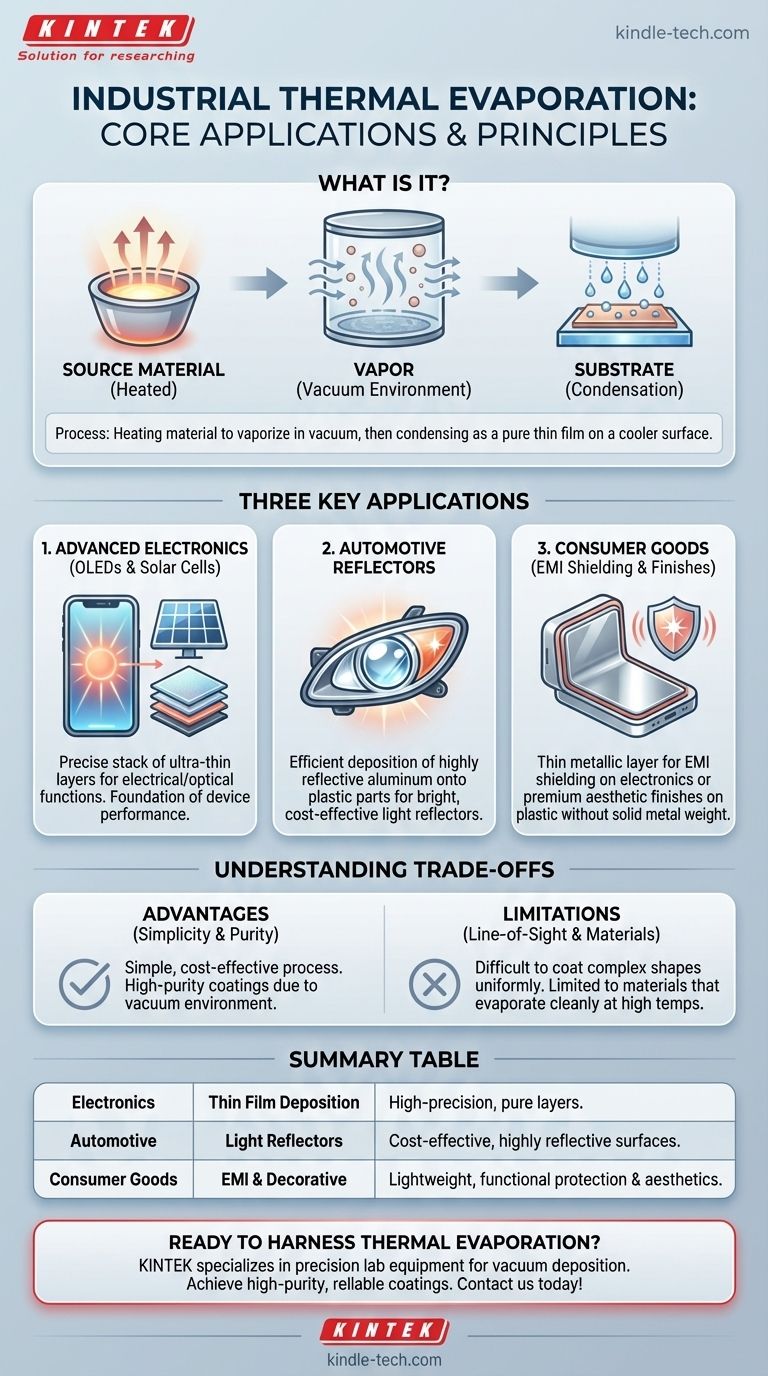

La evaporación es una piedra angular de la fabricación moderna, ya que permite la creación de todo, desde electrónica avanzada hasta piezas de automoción protectoras y acabados decorativos de alta gama. Tres aplicaciones industriales clave incluyen la deposición de películas delgadas para pantallas OLED y células solares, la creación de reflectores de luz para la industria automotriz y la aplicación de recubrimientos metálicos a bienes de consumo para blindaje EMI o atractivo estético.

En esencia, la evaporación industrial no se trata de un simple secado. Es una técnica sofisticada de deposición al vacío utilizada para aplicar películas ultrafinas y de alta pureza de un material sobre una superficie, dotando a ese producto de propiedades ópticas, eléctricas o estéticas específicas.

¿Qué es la Evaporación Térmica Industrial?

El término "evaporación" en un contexto industrial casi siempre se refiere a la evaporación térmica. Este es un tipo específico de Deposición Física de Vapor (PVD), un proceso para crear recubrimientos de alto rendimiento.

El Principio Central: Calentamiento y Vaporización

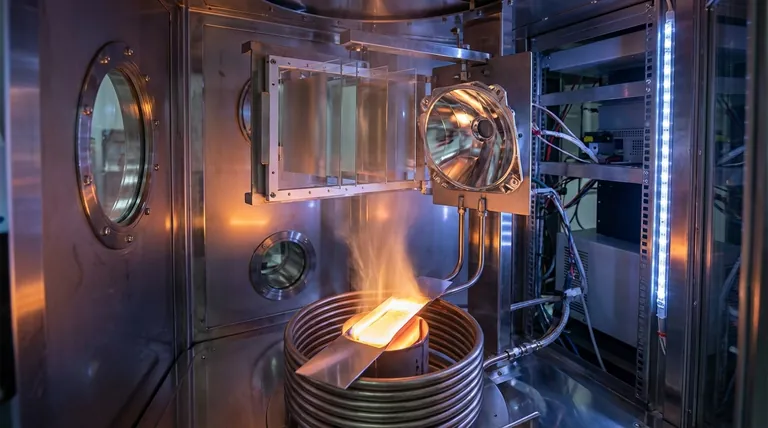

El proceso comienza colocando un material fuente, como un metal como el aluminio, dentro de una cámara de alto vacío. Luego, este material se calienta hasta que se evapora, pasando de sólido a gas o vapor.

El Proceso de Deposición: Condensación sobre un Sustrato

Este vapor viaja a través del vacío y entra en contacto con un objeto más frío, conocido como sustrato. Al entrar en contacto, el vapor se condensa rápidamente de nuevo en estado sólido, formando una película muy delgada y uniforme en la superficie del sustrato.

Por qué el Vacío es Esencial

Todo el proceso debe realizarse en el vacío por dos razones fundamentales. Primero, el vacío asegura que el material vaporizado permanezca puro y no reaccione con el aire. Segundo, permite que las moléculas de vapor viajen en línea recta directamente hacia el sustrato, asegurando un recubrimiento limpio y directo.

Un Vistazo Más Detallado a las Aplicaciones Clave

La evaporación térmica es valorada por su versatilidad, permitiendo una amplia gama de productos en diferentes sectores.

Aplicación 1: Electrónica Avanzada (OLEDs y Células Solares)

En dispositivos como las pantallas OLED y las células solares, el rendimiento depende de una pila precisa de capas de material increíblemente delgadas. La evaporación térmica se utiliza para depositar estas capas, cada una con una función eléctrica u óptica específica, construyendo la base del rendimiento del dispositivo.

Aplicación 2: Reflectores de Luz para Automoción

La superficie brillante, similar a un espejo, en el interior de un faro de coche no es metal pulido. Suele ser una pieza de plástico recubierta con una capa delgada y altamente reflectante de aluminio aplicada mediante evaporación térmica. Este proceso es eficiente, rentable y crea una superficie reflectante perfecta.

Aplicación 3: Blindaje EMI/RFI y Acabados Decorativos

Muchas carcasas electrónicas de plástico se recubren con una fina capa de metal para proporcionar blindaje contra interferencias electromagnéticas (EMI), protegiendo los componentes sensibles del interior. El mismo proceso también se utiliza con fines puramente decorativos, como dar a una tapa cosmética de plástico un acabado metálico de alta calidad sin el coste ni el peso del metal macizo.

Comprender las Compensaciones

Aunque es potente, la evaporación térmica no es la solución para todos los desafíos. Es importante comprender sus ventajas y limitaciones.

Ventaja: Simplicidad y Pureza

En comparación con otros métodos de deposición, la evaporación térmica es un proceso relativamente simple y rentable. Debido a que ocurre en el vacío, produce recubrimientos de muy alta pureza.

Limitación: Deposición por Línea de Visión

El vapor viaja en línea recta desde la fuente hasta el sustrato. Esto dificulta recubrir uniformemente formas complejas tridimensionales con socavados o superficies ocultas sin una rotación sofisticada de la pieza.

Limitación: Restricciones de Materiales

El proceso es más adecuado para materiales que se evaporan limpiamente a altas temperaturas. Los materiales que se descomponen o reaccionan al calentarse no se pueden depositar eficazmente con este método.

Tomar la Decisión Correcta para su Objetivo

Para aplicar este conocimiento, considere el objetivo principal del recubrimiento.

- Si su enfoque principal son los productos electrónicos de alta precisión: La evaporación es una tecnología crítica para construir las estructuras funcionales en capas en componentes como OLEDs y células solares.

- Si su enfoque principal son las superficies funcionales de gran volumen: El proceso es ideal y rentable para crear recubrimientos reflectantes o conductores para piezas de automoción, aeroespaciales o médicas.

- Si su enfoque principal son los acabados estéticos y rentables: Proporciona un aspecto metálico de alta calidad para bienes de consumo sin el coste y el peso de utilizar metal macizo.

En última instancia, la evaporación térmica demuestra cómo se aprovecha un principio físico fundamental para crear los productos sofisticados y fiables que utilizamos todos los días.

Tabla Resumen:

| Aplicación | Industria | Beneficio Clave |

|---|---|---|

| Deposición de Película Delgada | Electrónica (OLEDs, Células Solares) | Capas de alta precisión y pureza para el rendimiento del dispositivo |

| Reflectores de Luz | Automoción | Superficies altamente reflectantes y rentables |

| Blindaje EMI y Recubrimientos Decorativos | Bienes de Consumo | Protección ligera, estética y funcional |

¿Listo para aprovechar el poder de la evaporación térmica para sus proyectos? KINTEK se especializa en equipos de laboratorio de precisión y consumibles para procesos de deposición al vacío. Ya sea que esté desarrollando electrónica avanzada, componentes de automoción o bienes de consumo, nuestra experiencia garantiza que logre recubrimientos fiables y de alta pureza. Contáctenos hoy para discutir cómo nuestras soluciones pueden elevar su proceso de fabricación.

Guía Visual

Productos relacionados

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barquilla de Evaporación para Materia Orgánica

La gente también pregunta

- ¿Por qué se selecciona una barca de alúmina para precursores de catalizador? Garantizar la pureza de la muestra a 1000 °C

- ¿Qué materiales se utilizan en la evaporación por haz de electrones? Desde metales puros hasta cerámicas de alta temperatura

- ¿Qué es el material de evaporación? La clave para la deposición de películas delgadas de precisión

- ¿Por qué la deposición de películas delgadas necesita un sistema de vacío? Esencial para la pureza, precisión y rendimiento

- ¿Cuál es el principio de la deposición por haz de electrones? Una guía para películas delgadas versátiles y de alta velocidad

- ¿Cómo se utiliza la evaporación térmica para depositar una película delgada de metal? Una guía sencilla para recubrimientos de alta pureza

- ¿Qué es el método de evaporación térmica en películas delgadas? Una guía para PVD simple y rentable

- ¿Se puede evaporar el oro? Desbloqueando la deposición de películas delgadas de alta pureza