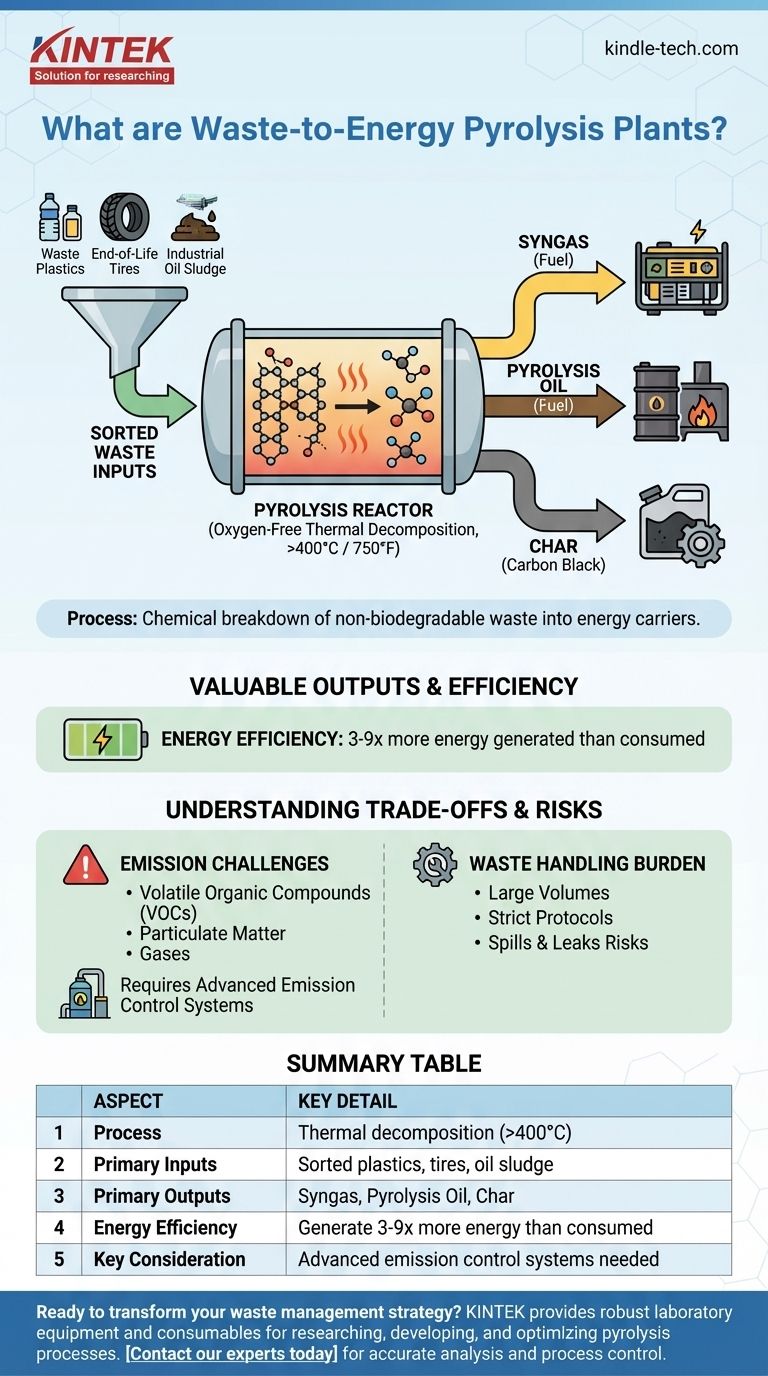

En esencia, una planta de pirólisis de residuos a energía es un tipo de instalación de reciclaje químico que utiliza calor intenso en un ambiente sin oxígeno para descomponer materiales residuales, como plásticos o neumáticos viejos, en productos energéticos valiosos. A diferencia de la incineración, que quema los residuos, la pirólisis es un proceso de descomposición térmica que descompone materiales complejos en sustancias recuperables más simples, como gas sintético (syngas), aceite y un residuo sólido llamado carbón (char).

La distinción crítica a entender es que las plantas de pirólisis no son simplemente para la eliminación de residuos; son instalaciones de conversión. Transforman corrientes de residuos específicas y no biodegradables en portadores de energía utilizables, pero su éxito ambiental y económico depende enteramente de controles de proceso sofisticados y una gestión eficaz de las emisiones.

Cómo la Pirólisis Transforma Químicamente los Residuos

Para entender una planta de pirólisis, es esencial ir más allá de la idea de "deshacerse de los residuos" y verla como un proceso químico dirigido. Descompone los materiales a nivel molecular.

El Principio Central: Descomposición Térmica

La pirólisis funciona calentando los materiales a temperaturas muy altas (típicamente por encima de 400°C o 750°F) dentro de un reactor sellado y con escasez de oxígeno.

Sin oxígeno, el material no puede combustionar ni quemarse. En cambio, las largas cadenas de polímeros en los plásticos o neumáticos se rompen en moléculas más pequeñas y volátiles.

Insumos Clave: ¿Qué se Puede Procesar?

Estas plantas no están diseñadas para residuos municipales generales. Requieren materias primas específicas y clasificadas para operar eficientemente.

Los insumos comunes incluyen plásticos residuales, neumáticos al final de su vida útil y subproductos industriales como lodos de aceite residual. La uniformidad del material de entrada es clave para una salida estable y predecible.

Productos Valiosos: El Componente "Energético"

El proceso de descomposición da como resultado tres productos principales:

- Gas de Síntesis (Syngas): Una mezcla de gases combustibles (como hidrógeno y monóxido de carbono) que se puede utilizar para alimentar la propia planta de pirólisis.

- Aceite de Pirólisis: Un combustible líquido similar al diésel industrial que puede refinarse o utilizarse en hornos y calderas.

- Carbón (Char): Un material sólido rico en carbono (a menudo llamado negro de humo cuando se deriva de neumáticos) que tiene diversas aplicaciones industriales.

Las plantas modernas son altamente eficientes, a menudo utilizando el gas de síntesis que producen para alimentar sus propias operaciones. Un sistema bien diseñado puede generar entre 3 y 9 veces más energía de la que consume.

Comprender las Compensaciones y los Riesgos

Aunque prometedora, esta tecnología no es una panacea. Su implementación conlleva importantes responsabilidades operativas y ambientales que deben gestionarse.

El Desafío de las Emisiones

El proceso de pirólisis puede generar emisiones atmosféricas nocivas, incluidos compuestos orgánicos volátiles (COV), diversos gases y material particulado.

Es absolutamente esencial que una planta cuente con sistemas avanzados de control de emisiones. Estos incluyen depuradores industriales, filtros y equipos de monitoreo continuo para prevenir la liberación de contaminantes y cumplir con las regulaciones ambientales.

La Carga de la Gestión de Residuos

Las plantas de pirólisis operan a escala industrial, procesando grandes volúmenes de residuos.

Esto requiere protocolos estrictos para el manejo y almacenamiento de residuos. Una gestión inadecuada puede provocar derrames, fugas u otros incidentes que contaminen el medio ambiente local y planteen riesgos para la seguridad de los trabajadores.

Tomar la Decisión Correcta para su Objetivo

Evaluar una planta de pirólisis requiere hacer coincidir sus capacidades con un objetivo específico.

- Si su enfoque principal es desviar corrientes de residuos específicas de los vertederos: La pirólisis proporciona una potente ruta de reciclaje químico para materiales no biodegradables como neumáticos y plásticos mixtos que son difíciles de reciclar mecánicamente.

- Si su enfoque principal es la generación de energía estable: Estas plantas pueden ofrecer una fuente constante de combustible y electricidad, siempre que exista un suministro fiable y constante de materia prima residual adecuada.

- Si su enfoque principal es la sostenibilidad ambiental: La viabilidad de la pirólisis depende enteramente de la inversión en controles de emisiones de última generación y la gestión responsable de todos los productos, incluido el residuo de carbón sólido.

En última instancia, una planta de pirólisis representa una herramienta sofisticada para convertir residuos problemáticos en un recurso, pero su éxito se define por una ingeniería rigurosa y disciplina operativa.

Tabla Resumen:

| Aspecto | Detalle Clave |

|---|---|

| Proceso | Descomposición térmica en un ambiente sin oxígeno (típicamente >400°C / 750°F) |

| Insumos Principales | Plásticos residuales clasificados, neumáticos al final de su vida útil, lodos de aceite industrial |

| Productos Principales | Gas de síntesis (combustible), Aceite de pirólisis (combustible), Carbón (negro de humo) |

| Eficiencia Energética | Puede generar entre 3 y 9 veces más energía de la consumida |

| Consideración Clave | Requiere sistemas avanzados de control de emisiones para gestionar COV y material particulado |

¿Listo para transformar su estrategia de gestión de residuos y recuperación de energía?

KINTEK se especializa en proporcionar equipos de laboratorio y consumibles robustos esenciales para investigar, desarrollar y optimizar los procesos de pirólisis. Ya sea que esté analizando la composición de la materia prima, probando la calidad del producto o escalando su operación, nuestras herramientas precisas y fiables están diseñadas para satisfacer las exigentes necesidades del sector de residuos a energía.

Contacte a nuestros expertos hoy mismo para discutir cómo KINTEK puede apoyar su proyecto de pirólisis con el equipo adecuado para un análisis preciso y control de procesos.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Celdas personalizables de electrólisis PEM para diversas aplicaciones de investigación

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

La gente también pregunta

- ¿Cuáles son los productos de la pirólisis de la biomasa? Descubra el biocarbón, el bioaceite y el gas de síntesis

- ¿Cuál es una desventaja de la energía de biomasa? Los costos ambientales y económicos ocultos

- ¿Cuáles son los componentes de la pirólisis de biomasa? Una guía completa del sistema, productos y proceso

- ¿Cómo se convierte la energía en biomasa? Aprovechando la energía solar de la naturaleza para la energía renovable

- ¿Es viable la pirólisis? Una guía para el éxito económico, tecnológico y ambiental