En esencia, la deposición física de vapor (PVD) es una técnica utilizada para aplicar recubrimientos de película delgada de alto rendimiento a una amplia variedad de objetos. Estos recubrimientos se utilizan para mejorar la durabilidad, resistir temperaturas extremas o crear propiedades ópticas y electrónicas específicas. Sus aplicaciones van desde el recubrimiento de componentes aeroespaciales y herramientas industriales hasta la fabricación de semiconductores avanzados y paneles solares.

La deposición física de vapor no se trata de cambiar el material central, sino de mejorar fundamentalmente su superficie. Es un proceso versátil para añadir características específicas de alto rendimiento —como dureza, resistencia a la temperatura o conductividad eléctrica— a un sustrato subyacente.

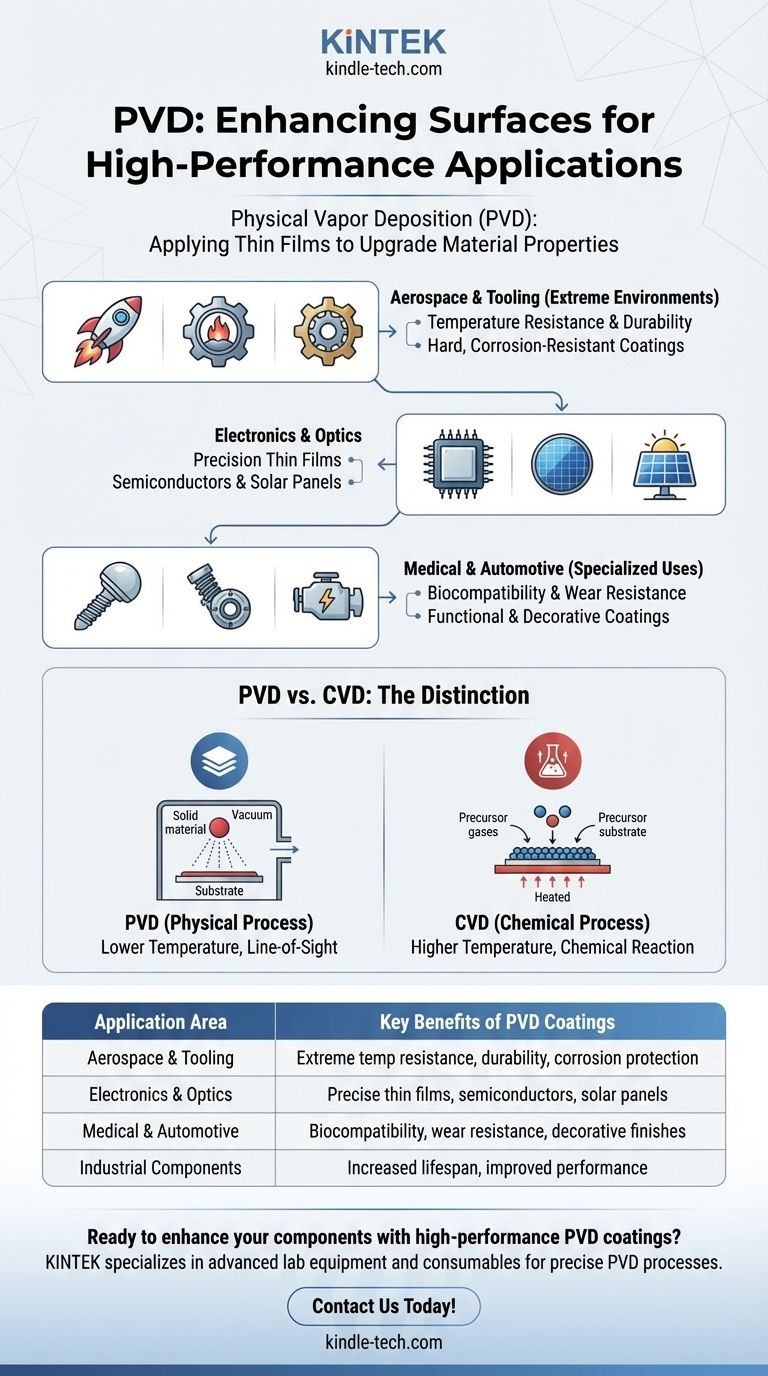

El principio central del PVD: mejora de las propiedades de la superficie

La deposición física de vapor es un proceso de recubrimiento al vacío donde un material sólido se vaporiza en un plasma de átomos o moléculas. Este vapor luego se transporta y se deposita como una película delgada de alto rendimiento sobre un sustrato, alterando fundamentalmente sus características superficiales.

Para entornos extremos: aeroespacial y herramientas

El PVD es un proceso crítico para componentes que deben sobrevivir a condiciones adversas. Proporciona una capa protectora que el material base no podría lograr por sí solo.

Las empresas aeroespaciales utilizan PVD para aplicar recubrimientos densos y resistentes a la temperatura a las piezas del motor y otros componentes. Esto mejora su durabilidad y su capacidad para soportar las temperaturas extremas del vuelo.

En entornos industriales, el PVD se utiliza para aplicar recubrimientos duros y resistentes a la corrosión a herramientas de corte, matrices y moldes. Esto aumenta drásticamente su vida útil y rendimiento, especialmente en entornos exigentes.

Para electrónica y óptica avanzadas

La precisión del PVD lo hace indispensable para crear las capas microscópicas requeridas en la tecnología moderna. El proceso permite la deposición de materiales específicos con propiedades únicas.

El PVD se utiliza para aplicar películas ópticas para paneles solares y para depositar películas delgadas en semiconductores. Estas capas controlan cómo se comportan la luz y la electricidad, formando la base de la microelectrónica.

Otras aplicaciones incluyen la fabricación de pantallas holográficas y la creación de las vías conductoras esenciales para el embalaje electrónico.

Para usos médicos y automotrices especializados

La versatilidad del PVD se extiende a campos altamente regulados y especializados. Los recubrimientos pueden adaptarse para ser inertes, biocompatibles o decorativos.

En medicina, el PVD se utiliza para recubrir dispositivos médicos e implantes, mejorando su biocompatibilidad y resistencia al desgaste.

Las piezas automotrices a menudo se recubren con PVD tanto por razones funcionales, como la reducción de la fricción, como por acabados decorativos que son mucho más duraderos que el chapado tradicional.

PVD vs. CVD: entendiendo la distinción

Si bien el PVD es un proceso físico (vaporizar y depositar un sólido), es importante distinguirlo de su contraparte química, la deposición química de vapor (CVD), que también se menciona para aplicaciones similares.

El proceso PVD

El PVD es un proceso de "línea de visión" que transfiere físicamente un material de una fuente a un sustrato. Generalmente opera a temperaturas más bajas que el CVD.

El proceso CVD

En contraste, la deposición química de vapor (CVD) utiliza gases precursores que reaccionan y se descomponen en la superficie del sustrato para crear la película deseada.

El CVD se usa frecuentemente para cultivar materiales como nanotubos de carbono y para depositar una amplia gama de películas metálicas, cerámicas y semiconductoras. Es un proceso clave para crear células solares de película delgada y recubrimientos protectores en herramientas de corte.

Tomar la decisión correcta para su objetivo

La selección de la tecnología de mejora de la superficie adecuada depende completamente del resultado deseado y de las propiedades del material del sustrato.

- Si su enfoque principal es la alta durabilidad y la resistencia al calor: el PVD es una excelente opción para aplicar recubrimientos duros y resistentes a la temperatura a componentes como piezas aeroespaciales y herramientas industriales.

- Si su enfoque principal son las propiedades ópticas o electrónicas precisas: el PVD proporciona el control necesario para depositar las películas delgadas y específicas requeridas para semiconductores, paneles solares y pantallas avanzadas.

- Si su enfoque principal es el crecimiento de materiales complejos a partir de precursores gaseosos: el CVD es a menudo el proceso más adecuado para aplicaciones como la creación de nanotubos de carbono o ciertos tipos de películas semiconductoras.

En última instancia, el PVD es una tecnología fundamental para mejorar los materiales, permitiéndoles funcionar de maneras que su composición base nunca podría.

Tabla resumen:

| Área de aplicación | Beneficios clave de los recubrimientos PVD |

|---|---|

| Aeroespacial y herramientas | Resistencia a temperaturas extremas, durabilidad mejorada, protección contra la corrosión |

| Electrónica y óptica | Películas delgadas precisas para semiconductores, paneles solares y pantallas |

| Médica y automotriz | Biocompatibilidad, resistencia al desgaste, acabados decorativos duraderos |

| Componentes industriales | Mayor vida útil de la herramienta, rendimiento mejorado en entornos hostiles |

¿Listo para mejorar sus componentes con recubrimientos PVD de alto rendimiento?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles para procesos PVD precisos. Ya sea que trabaje en la fabricación aeroespacial, electrónica o médica, nuestras soluciones le ayudan a lograr propiedades superficiales superiores como dureza, resistencia a la temperatura y características ópticas o electrónicas específicas.

Contáctenos hoy para discutir cómo KINTEK puede apoyar las necesidades de recubrimiento de su laboratorio e impulsar la innovación en sus proyectos.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles