En esencia, un calentador de inducción es una herramienta para calentar metales con precisión y rapidez sin utilizar una llama abierta. Su función principal es transferir energía a un material conductor a través de un campo magnético potente y de alta frecuencia. Esto lo hace excepcionalmente útil para una amplia gama de tareas, desde procesos industriales como la forja y el tratamiento térmico hasta trabajos comunes de taller como liberar pernos atascados y doblar acero.

Un calentador de inducción funciona creando un campo magnético que induce corrientes eléctricas dentro del propio metal. Este calentamiento interno y sin llama es la clave de su velocidad, precisión y seguridad en comparación con métodos tradicionales como una antorcha.

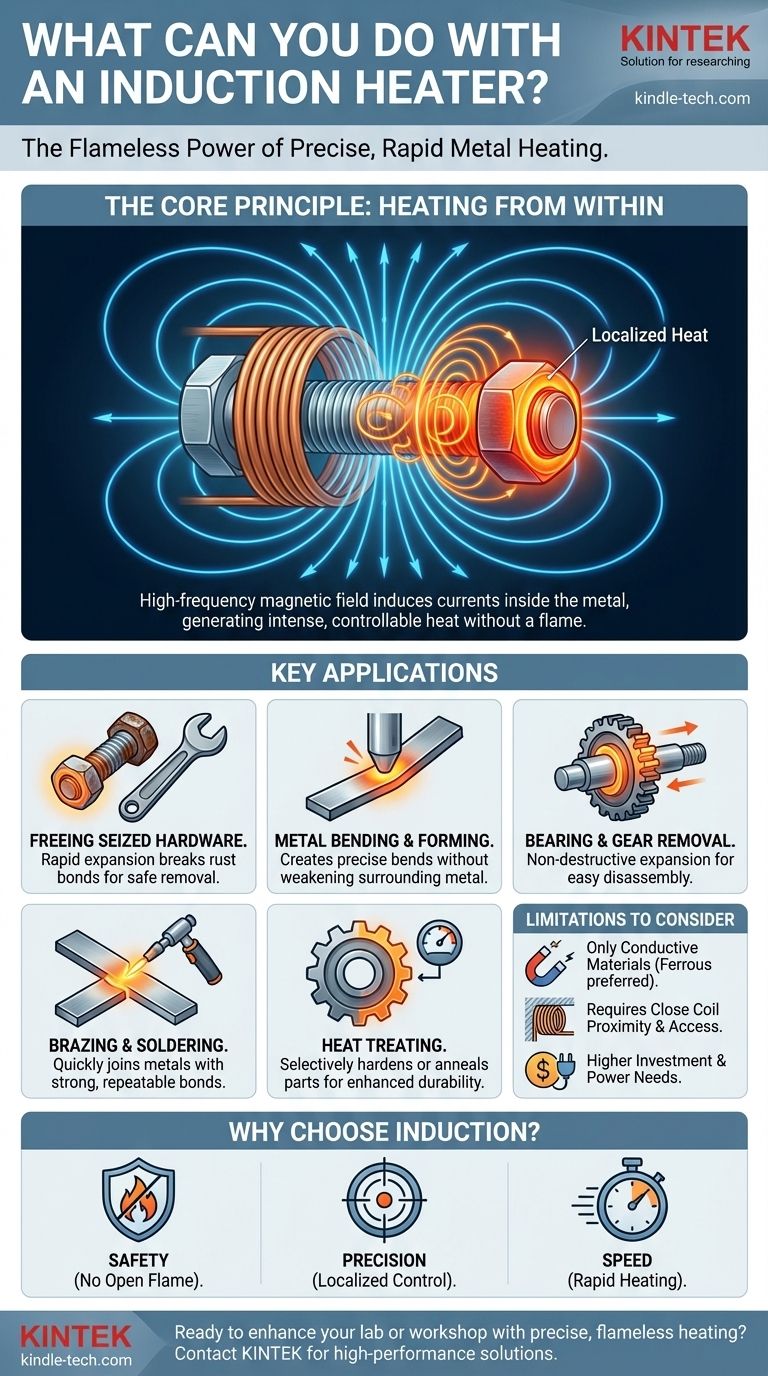

El Principio Central: Calentar desde Dentro

Para entender qué puedes hacer con un calentador de inducción, primero debes comprender cómo funciona. A diferencia de una antorcha que aplica calor externo, un calentador de inducción calienta la pieza de adentro hacia afuera.

Cómo Funciona: El Campo Magnético

Un calentador de inducción utiliza una bobina, a menudo hecha de tubo de cobre, a través de la cual se pasa una corriente alterna de alta frecuencia. Esto crea un campo magnético dinámico y potente alrededor de la bobina. Cuando colocas una pieza de trabajo conductora (como un perno de acero) dentro de este campo, el campo induce corrientes eléctricas circulantes, conocidas como corrientes de Foucault, dentro del metal.

Por Qué Esto Importa: Precisión y Velocidad

La resistencia del metal al flujo de estas corrientes de Foucault genera calor inmediato e intenso. Debido a que el calentamiento ocurre solo donde el campo magnético es fuerte, puedes calentar un área muy específica —como una sola tuerca en un perno— sin afectar los componentes circundantes. Este proceso también es increíblemente rápido, a menudo llevando el metal a temperaturas al rojo vivo en segundos.

El Componente Crítico: La Bobina

La forma y el tamaño de la bobina son cruciales para la eficiencia. La bobina debe colocarse cerca de la pieza de trabajo sin tocarla. Se utilizan diferentes bobinas para diferentes trabajos, desde bobinas helicoidales simples para pernos y varillas hasta bobinas especializadas diseñadas para adaptarse a piezas específicas. La facilidad para cambiar estas bobinas es una característica clave del diseño.

Aplicaciones Clave en Detalle

Las propiedades únicas del calentamiento por inducción lo convierten en la solución ideal para varias tareas comunes y especializadas.

Liberación de Herrajes Atascados

Esta es la aplicación más común en la reparación de automóviles y equipos. Al calentar una tuerca atascada, esta se expande rápidamente, rompiendo los enlaces de óxido y corrosión. Esto permite que la tuerca se retire con una fuerza mínima y, lo que es más importante, sin el peligro de incendio de una llama abierta cerca de líneas de combustible u otros materiales inflamables.

Doblado y Conformado de Metales

La inducción proporciona una fuente de calor limpia, consistente y localizada, perfecta para doblar y dar forma a varillas, placas y tubos de metal. Puedes calentar una línea precisa en una pieza de acero para lograr una curva nítida y limpia sin debilitar el metal circundante.

Remoción de Rodamientos y Engranajes

Similar a liberar un perno atascado, calentar un rodamiento o engranaje ajustado por interferencia hace que se expanda. Esta expansión suele ser todo lo necesario para deslizarlo fácilmente fuera de un eje, evitando daños tanto al eje como al componente que se está retirando.

Soldadura Fuerte y Soldadura Blanda

El calentamiento por inducción es un método excelente para unir metales. Calienta rápidamente los metales base a la temperatura correcta, permitiendo que el material de aporte (soldadura fuerte o blanda) fluya limpiamente hacia la junta. Esto crea una unión fuerte y confiable y es altamente repetible.

Tratamiento Térmico de Metales

En la fabricación y la fabricación de herramientas, la inducción se utiliza para endurecer, recocer o templar piezas de acero. Por ejemplo, puedes usarlo para endurecer solo el filo de corte de una herramienta o los dientes de un engranaje, dejando el resto de la pieza en un estado más blando y menos quebradizo.

Comprensión de las Compensaciones y Limitaciones

Aunque es potente, un calentador de inducción no es una solución universal. Comprender sus limitaciones es fundamental para usarlo de manera efectiva.

Dependencia del Material

El proceso depende completamente de la inducción electromagnética. Por lo tanto, solo funciona en materiales conductores, principalmente metales ferrosos como hierro y acero. Es menos efectivo en metales no magnéticos como el aluminio y el cobre y no tiene efecto en materiales no conductores como el plástico, el vidrio o la madera.

Geometría y Accesibilidad

La eficiencia del proceso de calentamiento depende de la proximidad de la bobina a la pieza de trabajo. Si no puedes colocar la bobina correctamente alrededor o cerca de la pieza que necesitas calentar, la herramienta será ineficaz. Esto puede ser un desafío en espacios reducidos o con objetos de forma irregular.

Costo y Requisitos de Energía

Los calentadores de inducción de grado profesional son una inversión significativa en comparación con una simple antorcha de oxicetileno. También requieren una cantidad sustancial de energía eléctrica, y las unidades más grandes necesitan circuitos dedicados de alto amperaje.

Tomar la Decisión Correcta para su Objetivo

Para decidir si un calentador de inducción es la herramienta adecuada, considere su objetivo principal.

- Si su enfoque principal es la seguridad en la reparación: Un calentador de inducción es la opción superior para trabajar en vehículos y equipos, ya que elimina el riesgo significativo de incendio de una llama abierta.

- Si su enfoque principal es la precisión y la repetibilidad: Para tareas como el conformado de metales, la soldadura fuerte o el tratamiento térmico, el calor localizado y controlable de la inducción proporciona resultados que son muy difíciles de igualar con una antorcha.

- Si su enfoque principal es la velocidad para piezas atascadas: Nada retira una tuerca o rodamiento oxidado y rebelde más rápido o de manera más efectiva que un calentador de inducción.

Al aprovechar su capacidad única para calentar metal interna y precisamente, puede lograr tareas de manera más segura, rápida y con un mayor grado de control.

Tabla de Resumen:

| Aplicación | Beneficio Clave | Ideal Para |

|---|---|---|

| Liberación de Herrajes Atascados | Expansión rápida y sin llama | Reparación automotriz, mantenimiento de maquinaria |

| Doblado y Conformado de Metales | Calor preciso y localizado | Fabricación en talleres, trabajo con metales |

| Remoción de Rodamientos y Engranajes | Expansión no destructiva | Desmontaje de equipos, piezas ajustadas a presión |

| Soldadura Fuerte y Blanda | Uniones limpias y repetibles | Fabricación, ensamblaje, reparaciones |

| Tratamiento Térmico | Endurecimiento o recocido selectivo | Fabricación de herramientas, producción de piezas industriales |

¿Listo para mejorar su laboratorio o taller con calentamiento preciso y sin llama? KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidas soluciones de calentamiento por inducción que ofrecen velocidad, seguridad y repetibilidad para sus tareas de trabajo con metales y reparación. Contáctenos hoy para encontrar el calentador de inducción perfecto para sus necesidades.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Horno de grafización al vacío a ultra alta temperatura de grafito

La gente también pregunta

- ¿Cuáles son las ventajas de usar un horno de prensado en caliente al vacío? Producción superior de compuestos de cobre y grafito

- ¿Cómo facilita la presión mecánica de un horno de prensado en caliente al vacío la densificación de los compuestos B4C/Al?

- ¿Por qué el sistema de vacío de un horno de prensado en caliente al vacío es fundamental para el rendimiento del acero inoxidable ferrítico ODS?

- ¿Cómo afecta la presión uniaxial aplicada por un horno de prensa en caliente al vacío a la microestructura de los composites a base de B4C?

- ¿Cuáles son las ventajas de usar un horno de prensado en caliente al vacío sobre el HIP? Optimizar la producción de compuestos de fibra y lámina