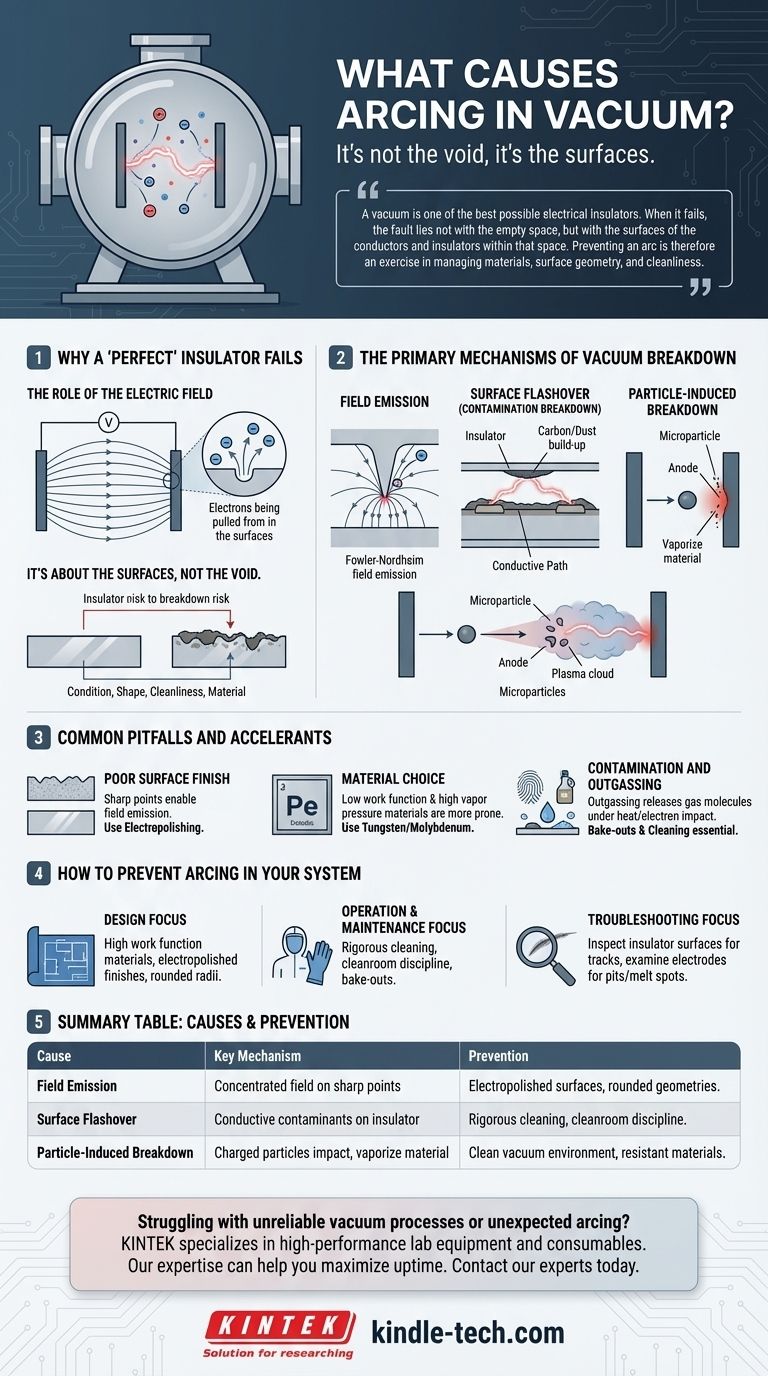

En esencia, el arco eléctrico en el vacío es causado por la liberación y posterior aceleración de partículas cargadas entre dos superficies, incluso sin un gas que las conduzca. Esta ruptura no es un fallo del propio vacío, sino un fallo iniciado por los materiales que contiene, típicamente desencadenado por una combinación de campos eléctricos intensos, imperfecciones microscópicas de la superficie o contaminantes en los aislantes.

Un vacío es uno de los mejores aislantes eléctricos posibles. Cuando falla, la culpa no es del espacio vacío, sino de las superficies de los conductores y aislantes dentro de ese espacio. Por lo tanto, prevenir un arco es un ejercicio de gestión de materiales, geometría de la superficie y limpieza.

Por qué falla un aislante "perfecto"

Una idea errónea común es que un vacío perfecto no puede conducir la electricidad. Si bien carece de un medio como el aire, los componentes dentro de la cámara de vacío (electrodos, aislantes y las paredes de la cámara) son la fuente del problema.

El papel del campo eléctrico

Un campo eléctrico fuerte es el principal impulsor de un arco de vacío. Este campo, medido en voltios por metro, ejerce una fuerza poderosa sobre las partículas cargadas.

Cuando el voltaje entre dos conductores es lo suficientemente alto, esta fuerza puede arrancar físicamente electrones directamente de los átomos de la superficie del conductor.

Se trata de las superficies, no del vacío

El vacío en sí es pasivo. Todo el evento se desarrolla en las superficies de los materiales bajo estrés eléctrico.

La condición, forma, limpieza y tipo de material utilizado para los conductores y aislantes son lo que determina el voltaje al que ocurrirá una ruptura.

Los mecanismos primarios de la ruptura del vacío

El arco de vacío no es un evento único, sino un proceso que puede ser desencadenado por varios mecanismos distintos. En la práctica, a menudo trabajan en conjunto.

Emisión de campo

Esta es la causa más fundamental de la ruptura del vacío. Incluso una superficie metálica altamente pulida tiene puntos afilados microscópicos.

Estos puntos microscópicos concentran el campo eléctrico, aumentando drásticamente la fuerza eléctrica local. Este intenso campo local puede arrancar electrones de la superficie metálica, un fenómeno conocido como emisión de campo de Fowler-Nordheim.

Una vez liberados, estos electrones son acelerados por el campo, golpeando la superficie opuesta y potencialmente creando un arco en cascada.

Descarga disruptiva superficial (ruptura por contaminación)

Los aislantes se utilizan para separar conductores de alto voltaje. Sin embargo, la superficie de un aislante suele ser el punto más débil en un sistema de vacío de alto voltaje.

Como se observa en entornos industriales como los hornos de vacío, los materiales conductores como el polvo de carbono o metálico pueden acumularse en la superficie de un aislante. Esta contaminación crea un camino conductor, permitiendo que una corriente "salte" sobre el aislante y cause un cortocircuito.

Esta es una degradación gradual que puede conducir a una falla catastrófica, ya que un pequeño arco inicial puede vaporizar más material, creando un camino conductor aún mejor para el siguiente evento.

Ruptura inducida por partículas

Partículas microscópicas (o "micropartículas") de polvo o metal pueden existir dentro del vacío, ya sea por contaminación o por desprendimiento de un electrodo.

Estas partículas pueden cargarse y luego son aceleradas por el campo eléctrico. Cuando una partícula de alta velocidad golpea una superficie de electrodo, la energía del impacto es suficiente para vaporizar una pequeña cantidad de material, creando una pequeña bocanada de gas y plasma localizada que puede desencadenar inmediatamente un arco a gran escala.

Errores comunes y aceleradores

Prevenir el arco requiere comprender los factores que lo hacen más probable. Estos no son compromisos, sino variables críticas que deben controlarse.

Mal acabado superficial

Una superficie rugosa o mecanizada está cubierta de puntos afilados microscópicos que permiten la emisión de campo. Se utilizan técnicas de electropulido u otras técnicas de acabado avanzadas para crear un perfil de superficie más suave y redondeado, aumentando significativamente el voltaje que el sistema puede soportar.

Elección del material

Los materiales con una función de trabajo baja (la energía necesaria para liberar un electrón) y una alta presión de vapor son más propensos al arco. Materiales como el tungsteno y el molibdeno a menudo se eligen para componentes de vacío de alto voltaje debido a su resistencia.

Contaminación y desgasificación

Las huellas dactilares, los aceites, los residuos de limpieza y el agua atmosférica adsorbida en las superficies pueden reducir drásticamente el voltaje de ruptura. Cuando se calientan o son golpeados por electrones, estos contaminantes desgasifican, liberando moléculas de gas que se ionizan fácilmente y proporcionan combustible para un arco. Por eso, la limpieza meticulosa y los "horneados" a alta temperatura son procedimientos estándar.

Cómo prevenir el arco en su sistema

Su estrategia para prevenir el arco depende de su responsabilidad principal, ya sea diseñar el sistema, operarlo o solucionar problemas después de una falla.

- Si su enfoque principal es el diseño: Especifique materiales con altas funciones de trabajo, exija acabados superficiales electropulidos suaves y diseñe componentes con radios grandes y redondeados para minimizar la concentración del campo eléctrico.

- Si su enfoque principal es la operación y el mantenimiento: Implemente protocolos de limpieza rigurosos, asegúrese de que los componentes se manipulen con disciplina de sala limpia y realice horneados para eliminar los contaminantes volátiles antes de aplicar alto voltaje.

- Si su enfoque principal es la resolución de problemas de una falla: Inspeccione meticulosamente las superficies del aislante en busca de evidencia de rastros de contaminación o caminos de descarga disruptiva, y examine las superficies de los electrodos con aumento en busca de picaduras o puntos fundidos que indiquen el punto de origen de un arco.

En última instancia, lograr un sistema de vacío de alto voltaje fiable es una disciplina de control de las superficies de los materiales dentro de él.

Tabla resumen:

| Causa del arco | Mecanismo clave | Estrategia de prevención |

|---|---|---|

| Emisión de campo | El campo eléctrico se concentra en puntos afilados, arrancando electrones de las superficies metálicas. | Utilice superficies electropulidas y geometrías redondeadas para minimizar la concentración del campo. |

| Descarga disruptiva superficial | Los contaminantes conductores (por ejemplo, polvo de carbono) crean un camino para la corriente sobre un aislante. | Implemente protocolos de limpieza rigurosos y manipule los componentes con disciplina de sala limpia. |

| Ruptura inducida por partículas | Las partículas de polvo o metal cargadas impactan en las superficies, vaporizando material y creando plasma. | Asegure un ambiente de vacío limpio y utilice materiales resistentes a la generación de partículas. |

¿Lucha con procesos de vacío poco fiables o arcos inesperados? KINTEK se especializa en equipos de laboratorio de alto rendimiento y consumibles diseñados para entornos exigentes. Nuestra experiencia en ciencia de materiales y diseño de sistemas de vacío puede ayudarle a seleccionar los componentes adecuados y establecer protocolos de mantenimiento para maximizar el tiempo de actividad y prevenir fallos costosos. Contacte a nuestros expertos hoy para discutir cómo podemos mejorar la fiabilidad y el rendimiento de sus sistemas de laboratorio.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿Qué es la tecnología de arco de plasma en la eliminación de residuos? Una guía para la conversión de residuos a alta temperatura

- ¿Por qué se requiere un horno de secado al vacío para el polvo de cátodo NCM-811? Pretratamiento esencial para baterías de sulfuro

- ¿Por qué es crucial el control de la temperatura durante la fase de condensación y cristalización del vapor de magnesio? Garantizar la seguridad

- ¿Cómo ayuda un horno de vacío a la unión por difusión de titanio? Fabricación de laminados multicapa de alto rendimiento

- ¿Qué papel juega un horno de difusión por vacío? Domina la fabricación de laminados de titanio de alto rendimiento

- ¿Qué materiales se pueden cementar? Elegir el acero adecuado para una capa dura y un núcleo resistente

- ¿Puede el calor viajar a través del vacío? Sí, a través de la radiación térmica.

- ¿Cuánto dura el proceso de cementación? Domine el tiempo para un endurecimiento superficial perfecto