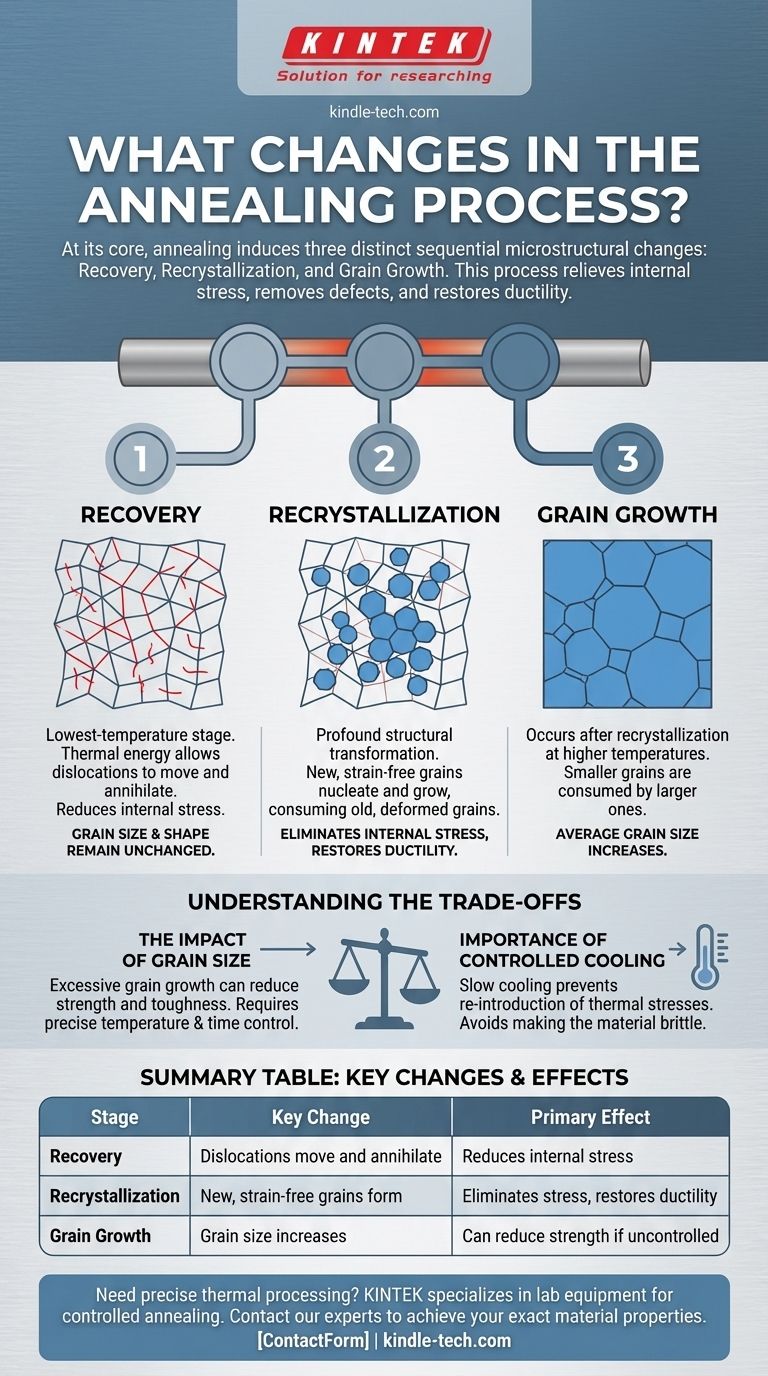

En esencia, el proceso de recocido induce tres cambios distintos y secuenciales dentro de la microestructura interna de un metal. Estos cambios son Recuperación, Recristalización y Crecimiento de Grano, que en conjunto trabajan para aliviar las tensiones internas, eliminar defectos y restaurar la ductilidad del material.

El recocido no es un evento único, sino un proceso térmico controlado que repara sistemáticamente la estructura cristalina interna de un metal. Al gestionar cuidadosamente la temperatura y el tiempo, puede revertir los efectos del endurecimiento por trabajo y el estrés de fabricación, transformando un material frágil y estresado en uno más dúctil y estable.

El Propósito: Revertir el Daño Interno

Antes de examinar las etapas, es crucial comprender por qué es necesario el recocido. Los procesos de fabricación como la fundición, la forja o el trabajo en frío crean tensiones internas y defectos dentro de la estructura cristalina de un metal.

¿Qué es la Tensión Interna?

Durante la fabricación, la red cristalina del metal se distorsiona. Estas imperfecciones, principalmente defectos lineales conocidos como dislocaciones, son como enredos microscópicos que impiden que los átomos se deslicen fácilmente unos sobre otros.

Esta acumulación de dislocaciones es lo que hace que un metal sea más duro pero también más frágil, un estado conocido como endurecimiento por trabajo.

El Objetivo: Restaurar la Ductilidad y Aliviar el Estrés

El propósito principal del recocido es aliviar estas tensiones internas y "desenredar" las dislocaciones.

Al hacerlo, el proceso restaura la ductilidad (la capacidad de deformarse sin fracturarse) y hace que el material sea más blando y fácil de trabajar para operaciones posteriores.

Las Tres Etapas del Cambio Microestructural

La transformación durante el recocido no ocurre de una vez. Progresa a través de tres etapas distintas a medida que la temperatura del material aumenta y se mantiene.

Etapa 1: Recuperación

La recuperación es la primera etapa y la de menor temperatura del proceso. Durante esta fase, el metal comienza a ablandarse a medida que la energía térmica permite que las dislocaciones se muevan y se aniquilen entre sí.

Este reordenamiento reduce significativamente la tensión interna almacenada en el material. Críticamente, el tamaño y la forma originales del grano no cambian durante la etapa de recuperación.

Etapa 2: Recristalización

A medida que la temperatura continúa aumentando o se mantiene durante una duración suficiente, comienza la Recristalización. Esta es una profunda transformación estructural.

Nuevos cristales (granos) perfectamente formados y libres de tensiones comienzan a nuclearse y crecer, consumiendo y reemplazando completamente los granos viejos y deformados que estaban llenos de dislocaciones. Al final de esta etapa, la tensión interna se elimina eficazmente.

Etapa 3: Crecimiento de Grano

Si el metal se mantiene a la temperatura de recocido una vez completada la recristalización, ocurre el Crecimiento de Grano.

En esta etapa final, los granos más pequeños de los nuevos granos libres de tensiones son consumidos por sus vecinos más grandes. Esto hace que el tamaño promedio de grano del material aumente.

Comprendiendo las Ventajas y Desventajas

Aunque el recocido es una herramienta poderosa para mejorar las propiedades de los materiales, no está exento de consideraciones críticas. El resultado es altamente sensible al control del proceso.

El Impacto del Tamaño de Grano

El tamaño final del grano tiene un impacto significativo en las propiedades mecánicas. Si bien se necesita una recristalización completa para maximizar la ductilidad, un crecimiento excesivo del grano a veces puede reducir la resistencia y tenacidad generales del material.

Controlar el tamaño final del grano requiere una gestión precisa tanto de la temperatura como del tiempo que el material se mantiene a esa temperatura.

La Importancia del Enfriamiento Controlado

El paso final —enfriar lentamente el material a temperatura ambiente— es tan importante como el calentamiento.

Enfriar el metal demasiado rápido puede reintroducir tensiones térmicas, negando parcialmente los beneficios del proceso y potencialmente volviendo a hacer que el material sea frágil. La lenta velocidad de enfriamiento permite que la estructura cristalina reparada se asiente en un estado estable y de baja tensión.

Aplicando Esto a Su Objetivo

El ciclo de recocido específico que utilice debe adaptarse al resultado deseado del material. Utilice las tres etapas como guía para lograr su objetivo de ingeniería.

- Si su objetivo principal es el alivio de tensiones sin alterar la resistencia: Apunte a un proceso que complete la etapa de Recuperación pero se detenga antes de que ocurra una recristalización significativa.

- Si su objetivo principal es maximizar la suavidad y la ductilidad: Debe asegurarse de que el proceso sea suficiente para completar completamente la etapa de Recristalización.

- Si su objetivo principal es lograr un equilibrio específico entre resistencia y ductilidad: Debe controlar con precisión la temperatura y el tiempo para gestionar el alcance del Crecimiento de Grano una vez completada la recristalización.

Al comprender estas tres etapas distintas, obtiene un control preciso sobre las propiedades mecánicas finales de un material.

Tabla Resumen:

| Etapa | Cambio Clave | Efecto Principal |

|---|---|---|

| Recuperación | Las dislocaciones se mueven y aniquilan | Reduce la tensión interna |

| Recristalización | Se forman nuevos granos libres de tensión | Elimina la tensión, restaura la ductilidad |

| Crecimiento de Grano | Aumenta el tamaño del grano | Puede reducir la resistencia si no se controla |

¿Necesita un procesamiento térmico preciso para sus materiales?

KINTEK se especializa en equipos de laboratorio y consumibles necesarios para procesos de recocido controlados. Ya sea que esté desarrollando nuevos materiales u optimizando ciclos de tratamiento térmico en su laboratorio, nuestras soluciones le ayudan a lograr las propiedades exactas del material —desde el alivio de tensiones hasta la ductilidad— que su investigación exige.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar las necesidades específicas de recocido y tratamiento térmico de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

La gente también pregunta

- ¿Por qué soldar con soldadura fuerte en lugar de soldar? Preservar la integridad del material y unir metales diferentes

- ¿Cuál es el costo de un horno de soldadura fuerte al vacío? Una guía sobre factores clave y estrategia de inversión

- ¿Qué elemento dificultaba el soldamagnado del acero inoxidable? Es la capa de óxido de cromo

- ¿Cuáles son algunas aplicaciones de la soldadura fuerte (brazing)? Unir metales disímiles con uniones fuertes y herméticas.

- ¿Cuál es el proceso de soldadura fuerte al vacío? Logre uniones metálicas fuertes y de alta pureza