En el mundo de los materiales avanzados, PVD significa Deposición Física de Vapor, y CVD significa Deposición Química de Vapor. Ambos son métodos de deposición al vacío utilizados para aplicar recubrimientos extremadamente delgados y de alto rendimiento a una superficie. La diferencia fundamental es que la PVD es un proceso físico donde un material se vaporiza y luego se condensa sobre una pieza, mientras que la CVD es un proceso químico donde los gases reaccionan en una superficie para formar una nueva capa de material.

La elección entre PVD y CVD se basa en una distinción simple: la PVD "recubre" físicamente una superficie con un material vaporizado, muy parecido al vapor que se condensa en un espejo frío. En contraste, la CVD "crece" químicamente una nueva capa sobre la superficie a partir de gases reactivos.

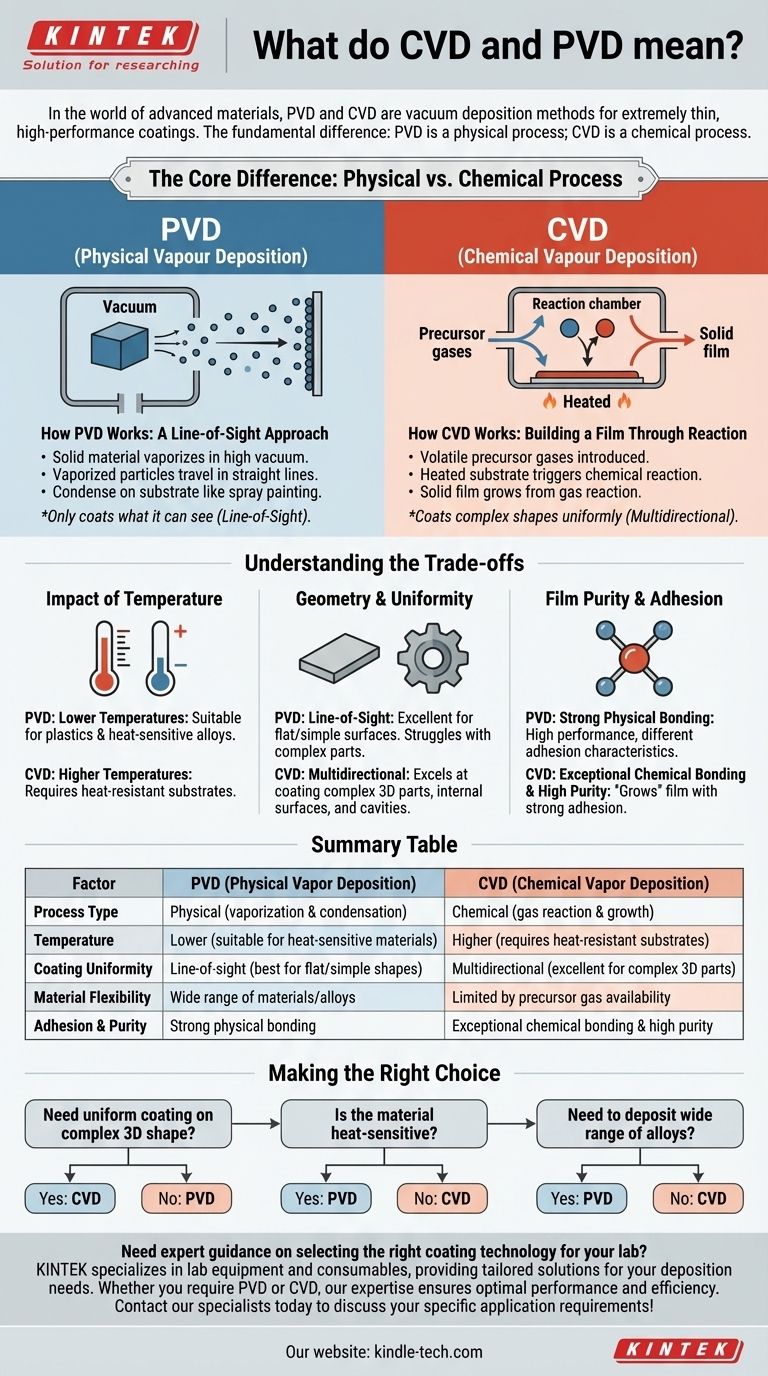

La diferencia fundamental: Proceso físico vs. químico

Para comprender verdaderamente estas técnicas, debemos observar cómo cada una construye la película átomo por átomo. El método de entrega y deposición dicta las propiedades finales del recubrimiento y sus aplicaciones ideales.

Cómo funciona la PVD: Un enfoque de línea de visión

En la Deposición Física de Vapor, el material de recubrimiento comienza como un sólido. Este sólido se vaporiza en átomos y moléculas dentro de una cámara de alto vacío.

Estas partículas vaporizadas luego viajan en línea recta e impactan físicamente el sustrato, condensándose en su superficie para formar la película delgada deseada. Piense en ello como una forma altamente controlada de pintura en aerosol, pero con átomos individuales.

Debido a que las partículas viajan en línea recta, la PVD es un proceso de línea de visión. Solo las superficies que pueden ser "vistas" por la fuente de vapor serán recubiertas.

Cómo funciona la CVD: Construyendo una película a través de una reacción

La Deposición Química de Vapor comienza con gases precursores volátiles, no con un material sólido. Estos gases se introducen en una cámara de reacción que contiene el sustrato.

El sustrato se calienta a una temperatura específica, lo que proporciona la energía necesaria para desencadenar una reacción química entre los gases directamente en la superficie del sustrato.

Una película sólida es uno de los subproductos de esta reacción, que se deposita y crece en la superficie. Debido a que el proceso es impulsado por gases que pueden fluir alrededor de un objeto, la CVD es un proceso multidireccional capaz de recubrir formas complejas de manera uniforme.

Comprendiendo las ventajas y desventajas

Ningún método es universalmente superior; son adecuados para diferentes objetivos y materiales. La elección implica claras ventajas y desventajas relacionadas con la temperatura, la compatibilidad de los materiales y la geometría de la pieza que se está recubriendo.

El impacto de la temperatura

Los procesos de CVD a menudo requieren temperaturas muy altas para iniciar las reacciones químicas necesarias. Esto puede limitar los tipos de materiales que se pueden recubrir, ya que el propio sustrato debe ser capaz de soportar el calor sin deformarse ni fundirse.

La PVD generalmente se puede realizar a temperaturas mucho más bajas, lo que la hace adecuada para una gama más amplia de sustratos, incluidos plásticos y aleaciones sensibles al calor.

Geometría y uniformidad

La naturaleza de línea de visión de la PVD la hace excelente para recubrir superficies planas o geometrías simples. Sin embargo, le cuesta recubrir uniformemente piezas tridimensionales complejas con superficies internas o características ocultas.

La CVD sobresale en la creación de recubrimientos altamente uniformes (o "conformes") en piezas con geometrías intrincadas y complejas. Los gases reactivos pueden penetrar pequeñas cavidades y recubrir todas las superficies de manera uniforme.

Pureza y adhesión de la película

Debido a que la CVD "crece" la película a través de una reacción química, puede producir recubrimientos con una pureza excepcionalmente alta y una fuerte adhesión al sustrato.

Los recubrimientos de PVD también son de alto rendimiento, pero el proceso de unión física a veces puede resultar en diferentes características de adhesión y densidades de película en comparación con las películas unidas químicamente de la CVD.

Tomando la decisión correcta para su objetivo

Seleccionar el proceso correcto requiere identificar el resultado más crítico para su aplicación específica.

- Si su objetivo principal es recubrir una forma 3D compleja de manera uniforme: la CVD es a menudo la opción superior debido a su deposición basada en gas y sin línea de visión.

- Si su objetivo principal es recubrir un material sensible al calor: la PVD es el proceso más adecuado porque opera a temperaturas significativamente más bajas.

- Si su objetivo principal es depositar una amplia gama de materiales, incluidas aleaciones específicas: la PVD proporciona una mayor flexibilidad en los materiales de origen que se pueden vaporizar físicamente.

Comprender la distinción fundamental entre un proceso físico y químico es clave para seleccionar la tecnología de recubrimiento adecuada para su objetivo.

Tabla resumen:

| Factor | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Tipo de proceso | Físico (vaporización y condensación) | Químico (reacción y crecimiento de gases) |

| Temperatura | Inferior (adecuado para materiales sensibles al calor) | Superior (requiere sustratos resistentes al calor) |

| Uniformidad del recubrimiento | Línea de visión (mejor para formas planas/simples) | Multidireccional (excelente para piezas 3D complejas) |

| Flexibilidad de materiales | Amplia gama de materiales/aleaciones | Limitado por la disponibilidad de gas precursor |

| Adhesión y pureza | Fuerte unión física | Excepcional unión química y alta pureza |

¿Necesita orientación experta para seleccionar la tecnología de recubrimiento adecuada para su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio, brindando soluciones personalizadas para sus necesidades de deposición. Ya sea que requiera PVD para materiales sensibles al calor o CVD para geometrías complejas, nuestra experiencia garantiza un rendimiento y una eficiencia óptimos. ¡Contacte a nuestros especialistas hoy mismo para discutir sus requisitos de aplicación específicos!

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Horno Tubular de 1200℃ con Tubo de Cuarzo para Laboratorio

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Qué es la pulverización catódica por magnetrón de corriente continua (CC)? Una guía para la deposición de películas delgadas de alta calidad

- ¿Cómo se aplica un recubrimiento de diamante? Una guía sobre el crecimiento por CVD frente a los métodos de galvanoplastia

- ¿Es la pulverización catódica un PVD? Descubra la tecnología de recubrimiento clave para su laboratorio

- ¿Cómo se calcula la cobertura de recubrimiento? Una guía práctica para una estimación precisa de materiales

- ¿Qué es la deposición química de vapor por plasma de microondas? Una guía para la síntesis de diamante y materiales de alta pureza