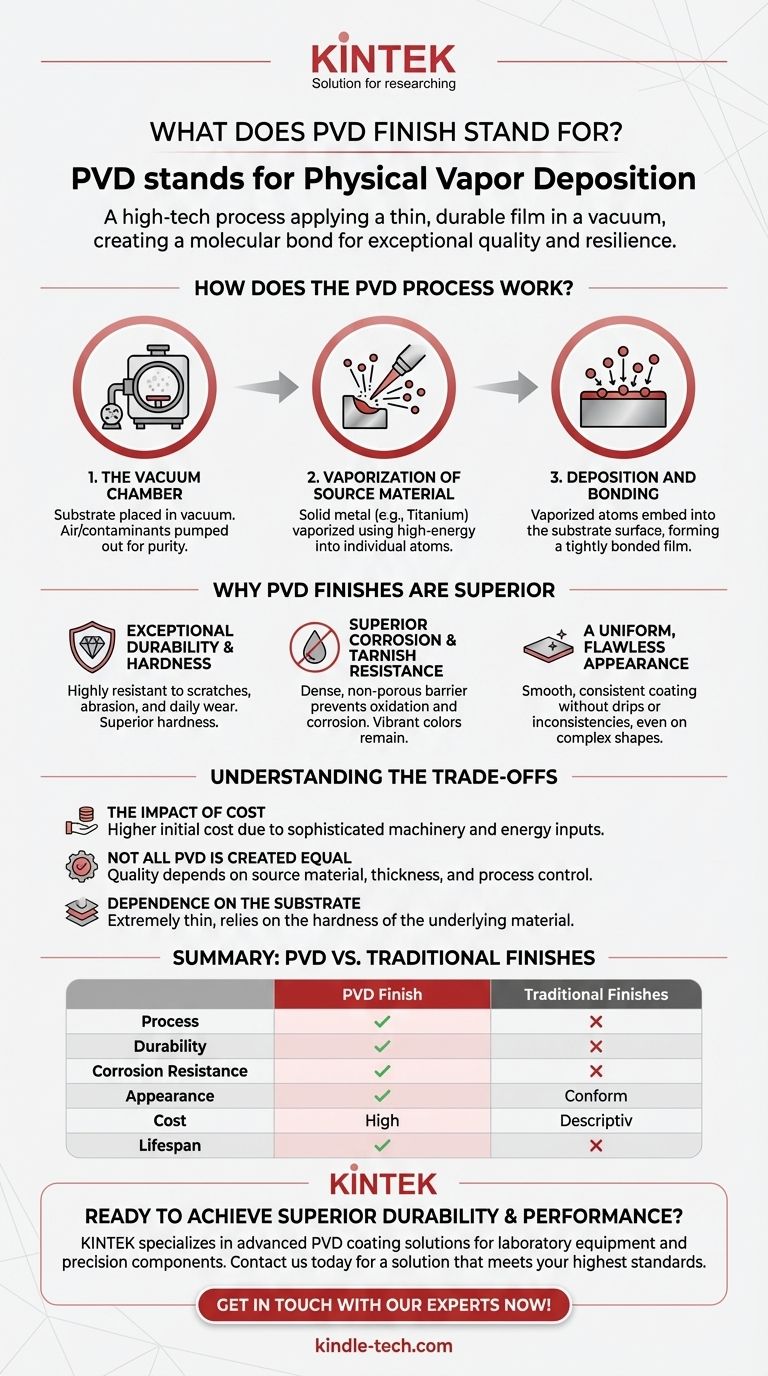

PVD significa Deposición Física de Vapor. Es un proceso de acabado de vanguardia donde se aplica una película delgada y duradera a una superficie en un entorno de vacío de alta tecnología. A diferencia del chapado o la pintura tradicionales, el PVD une molecularmente el recubrimiento al objeto, lo que resulta en un acabado de calidad y resistencia excepcionales.

La Deposición Física de Vapor no es un tipo de material, sino un proceso sofisticado. Transforma un metal sólido en un vapor que se adhiere a un objeto objetivo átomo por átomo, creando un acabado superficial significativamente más duro, más resistente a la corrosión y más duradero que los recubrimientos convencionales.

¿Cómo funciona realmente el proceso PVD?

Para entender por qué un acabado PVD es superior, es útil comprender los principios fundamentales del proceso. Ocurre en un entorno altamente controlado e implica tres etapas fundamentales.

La cámara de vacío

Primero, el objeto a recubrir (el sustrato) se coloca en una cámara de vacío. Se extrae todo el aire y los contaminantes, lo cual es fundamental para garantizar la pureza y la adhesión del recubrimiento final.

Vaporización del material fuente

A continuación, un material fuente sólido, a menudo un metal duradero como el titanio, el circonio o el cromo, se vaporiza. Esto se hace utilizando una fuente de alta energía, como un haz de electrones, que bombardea el material y lo transforma en un plasma o vapor de átomos individuales.

Deposición y unión

Finalmente, estos átomos vaporizados se depositan sobre el sustrato. Debido a la energía involucrada y al entorno de vacío, los átomos se incrustan en la superficie del objeto, formando una película nueva, delgada y fuertemente unida. Esto no es una capa de pintura superpuesta; es una parte integrada de la superficie.

Por qué los acabados PVD son superiores

La naturaleza única del proceso PVD confiere cualidades que los métodos tradicionales tienen dificultades para igualar. Estos beneficios son la razón por la que el PVD se utiliza en todo, desde relojes de lujo y grifos de cocina hasta brocas industriales.

Durabilidad y dureza excepcionales

La principal ventaja de un acabado PVD es su dureza. La unión molecular crea una superficie altamente resistente a los arañazos, la abrasión y el desgaste diario. Un grifo con recubrimiento PVD, por ejemplo, resistirá pequeños arañazos de la limpieza mucho mejor que uno simplemente cromado.

Resistencia superior a la corrosión y al deslustre

La película delgada creada por PVD es densa y no porosa. Esto proporciona una barrera robusta contra la oxidación y la corrosión. Acabados como el latón o el oro PVD no se deslustrarán con el tiempo, y el material subyacente está protegido de la humedad y los productos químicos.

Una apariencia uniforme e impecable

El proceso de deposición átomo por átomo garantiza un recubrimiento completamente uniforme y liso, incluso en formas complejas. Esto da como resultado una estética impecable sin goteos, inconsistencias o puntos débiles que pueden ocurrir con los métodos de pintura o inmersión.

Comprendiendo las compensaciones

Si bien el PVD ofrece un rendimiento notable, es importante comprender su contexto. Ninguna tecnología está exenta de consideraciones.

El impacto del costo

El proceso PVD requiere maquinaria sofisticada, un entorno de vacío y altas entradas de energía. Esto lo convierte en un método de acabado más caro en comparación con la galvanoplastia o el recubrimiento en polvo tradicionales. El costo adicional es una compensación directa por el drástico aumento de la durabilidad.

No todo el PVD es igual

La calidad final de un acabado PVD depende del material fuente utilizado, el grosor del recubrimiento y el control de calidad del proceso. Una aplicación PVD barata puede no ofrecer la misma longevidad que una de un fabricante de renombre que utiliza materiales de alta calidad.

Dependencia del sustrato

Un recubrimiento PVD es increíblemente delgado, a menudo solo unas pocas micras de grosor. Si bien es muy duro, depende de la dureza del material subyacente. Un acabado PVD en un metal blando aún puede abollarse, aunque la superficie en sí resistirá los arañazos.

Eligiendo el acabado adecuado para sus necesidades

Comprender el PVD le permite ir más allá de los términos de marketing y evaluar un producto basándose en su tecnología fundamental. Utilice estos puntos para guiar su decisión.

- Si su enfoque principal es la máxima durabilidad y longevidad: Un acabado PVD es la elección clara para artículos en entornos de alto uso como cocinas, baños o en herramientas.

- Si su enfoque principal es resistir el deslustre y la corrosión: El PVD es ideal para artículos y accesorios decorativos, asegurando que el color y el brillo permanezcan vibrantes durante años sin necesidad de pulido.

- Si su enfoque principal es el costo más bajo posible: El cromado tradicional o el recubrimiento en polvo podrían ser más económicos, pero debe aceptar el compromiso en la durabilidad a largo plazo y la resistencia a los arañazos.

En última instancia, elegir un producto con un acabado PVD es una inversión en un rendimiento superior y una vida útil más larga.

Tabla resumen:

| Aspecto | Acabado PVD | Acabados tradicionales (p. ej., cromado) |

|---|---|---|

| Proceso | Deposición átomo por átomo en vacío | Galvanoplastia o pintura electroquímica |

| Durabilidad | Extremadamente duro, resistente a arañazos y abrasión | Menos duradero, propenso a arañazos y desgaste |

| Resistencia a la corrosión | Excelente, barrera no porosa | Buena, pero puede ser porosa y menos efectiva |

| Apariencia | Uniforme, impecable, incluso en formas complejas | Puede tener inconsistencias, goteos o puntos débiles |

| Costo | Costo inicial más alto | Costo inicial más bajo |

| Vida útil | Muy duradera | Vida útil más corta |

¿Listo para lograr una durabilidad y un rendimiento superiores para sus productos?

En KINTEK, nos especializamos en soluciones avanzadas de recubrimiento PVD para equipos de laboratorio y componentes de precisión. Nuestros procesos PVD de última generación garantizan que sus productos estén equipados con un acabado excepcionalmente duro, resistente a la corrosión y duradero, mejorando tanto su rendimiento como su vida útil.

Contáctenos hoy mismo para discutir cómo nuestra experiencia en PVD puede beneficiar su aplicación específica. Creemos una solución de recubrimiento que cumpla con sus más altos estándares de calidad y durabilidad.

¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura