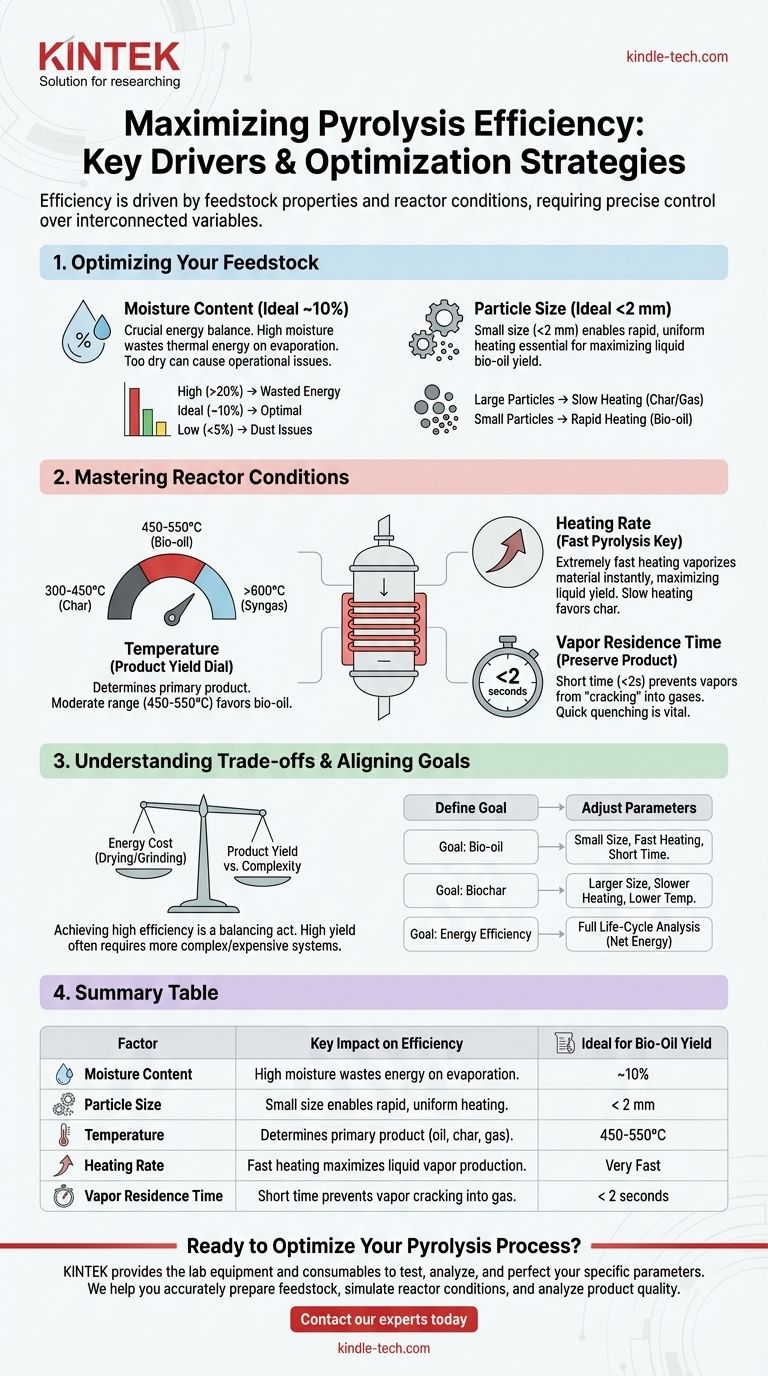

Fundamentalmente, la eficiencia del proceso de pirólisis está dictada por las características físicas de su materia prima y las condiciones precisas dentro del reactor. Los factores más críticos son el contenido de humedad y el tamaño de partícula de la materia prima, ya que estos influyen directamente en la eficacia con la que se puede transferir el calor para desencadenar la transformación química deseada.

Una pirólisis exitosa no se trata de una única configuración mágica. Se trata de controlar cuidadosamente un sistema de variables interconectadas —la preparación de la materia prima y la dinámica del reactor— para dirigir la reacción química hacia el producto deseado, ya sea bio-aceite, biocarbón o gas.

Optimización de su materia prima: El primer paso hacia la eficiencia

Antes de que la materia prima entre en el reactor, sus propiedades ya han establecido un límite para la eficiencia potencial del proceso. Una preparación adecuada es innegociable.

El papel crítico del contenido de humedad

El contenido de humedad ideal para la mayoría de los sistemas de pirólisis es alrededor del 10%. Este es un equilibrio energético crucial.

Si la humedad es demasiado alta, el proceso debe gastar una cantidad significativa de energía térmica solo para evaporar el agua. Esta energía se desperdicia y no contribuye a la reacción de pirólisis en sí, reduciendo drásticamente la eficiencia energética neta del sistema.

Por el contrario, si la materia prima está excesivamente seca, especialmente si es un polvo fino, puede crear problemas operativos. Puede volverse aerotransportada y ser arrastrada fuera del reactor con la corriente de vapor como polvo, sin convertirse en productos valiosos.

Por qué el tamaño de partícula dicta la velocidad de reacción

Para los procesos que buscan maximizar el bio-aceite líquido, se requieren tamaños de partícula pequeños (típicamente menos de 2 mm). Esto es una cuestión de física de transferencia de calor.

Las partículas pequeñas tienen una relación superficie-volumen muy alta. Esto permite que el calor penetre en toda la partícula de forma casi instantánea y uniforme.

Este calentamiento rápido y uniforme es la clave para maximizar el rendimiento de aceite líquido. Previene reacciones secundarias más lentas que convierten los valiosos vapores en carbón y gas menos deseables.

Dominar las condiciones del reactor: El núcleo del proceso

Una vez optimizada la materia prima, el control se traslada al propio reactor. La temperatura, la velocidad de calentamiento y el tiempo que los vapores permanecen en la zona caliente son las principales palancas para controlar la gama de productos finales.

Temperatura: El dial de rendimiento del producto

La temperatura es la variable más importante para determinar qué productos obtendrá.

- Temperaturas bajas (300-450°C): La pirólisis más lenta a temperaturas más bajas favorece la producción de biocarbón sólido.

- Temperaturas moderadas (450-550°C): Este es el rango típico para la "pirólisis rápida", que se optimiza para descomponer la biomasa en vapores que pueden condensarse en bio-aceite líquido.

- Temperaturas altas (>600°C): Las temperaturas muy altas hacen que los vapores de pirólisis se "craqueen" térmicamente en moléculas más simples y no condensables, maximizando el rendimiento de syngas.

Velocidad de calentamiento: La clave de la pirólisis rápida

Estrechamente relacionada con el tamaño de partícula, la velocidad de calentamiento es la rapidez con la que la materia prima alcanza la temperatura de pirólisis deseada. Para maximizar el rendimiento de líquido, una velocidad de calentamiento extremadamente rápida es esencial.

Un calentamiento lento permite que la biomasa se "cocine", dándole tiempo para reorganizar su estructura y formar más carbón. Un calentamiento rápido vaporiza instantáneamente el material, creando las condiciones necesarias para altos rendimientos de aceite líquido.

Tiempo de residencia del vapor: Preservando su producto

Esto se refiere a la cantidad de tiempo que los vapores calientes de pirólisis permanecen dentro del reactor antes de ser enfriados y recolectados. Para un rendimiento máximo de bio-aceite, un tiempo de residencia del vapor muy corto (típicamente menos de 2 segundos) es crucial.

Si los vapores permanecen en la zona de reacción caliente, comenzarán a descomponerse (craquearse) en gases permanentes, reduciendo su rendimiento final de líquido. El objetivo es sacar los vapores y "enfriarlos" rápidamente para condensarlos en un bio-aceite estable.

Entendiendo las compensaciones

Lograr una alta eficiencia es un acto de equilibrio, y optimizar un parámetro a menudo implica un costo en otro lugar.

El costo energético de la preparación

El secado y la molienda de la materia prima requieren energía. Un proceso verdaderamente eficiente debe tener en cuenta esta "carga parasitaria". Un sistema que produce un alto rendimiento de bio-aceite podría no ser energéticamente positivo si consume enormes cantidades de electricidad o combustible para preparar su materia prima.

Rendimiento del producto vs. complejidad del proceso

Lograr las rápidas velocidades de calentamiento y los cortos tiempos de residencia de vapor necesarios para altos rendimientos de aceite a menudo requiere diseños de reactor más complejos y costosos, como un reactor de lecho fluidizado. Los sistemas de pirólisis más lentos que producen más carbón suelen ser más simples y económicos de construir y operar.

Alineando su proceso con su objetivo

Su definición de "eficiencia" depende completamente de su producto deseado. Utilice estos principios para guiar sus decisiones.

- Si su objetivo principal es maximizar el rendimiento de bio-aceite: Priorice tamaños de partícula muy pequeños, calentamiento rápido a alrededor de 500°C y un tiempo de residencia de vapor corto para enfriar rápidamente los vapores.

- Si su objetivo principal es producir biocarbón de alta calidad: Utilice velocidades de calentamiento más lentas, materia prima ligeramente más grande y temperaturas pico más bajas para asegurar una conversión completa pero gradual a carbón.

- Si su objetivo principal es la eficiencia energética general: Debe realizar un análisis completo del ciclo de vida que reste la energía utilizada para el secado y la molienda de la materia prima de su producción final de energía.

Al controlar metódicamente estas variables interconectadas, puede dirigir la reacción de pirólisis para producir eficientemente el resultado deseado.

Tabla resumen:

| Factor | Impacto clave en la eficiencia | Ideal para el rendimiento de bio-aceite |

|---|---|---|

| Contenido de humedad | La alta humedad desperdicia energía en la evaporación. | ~10% |

| Tamaño de partícula | El tamaño pequeño permite un calentamiento rápido y uniforme. | < 2 mm |

| Temperatura | Determina el producto principal (aceite, carbón, gas). | 450-550°C |

| Velocidad de calentamiento | El calentamiento rápido maximiza la producción de vapor líquido. | Muy rápido |

| Tiempo de residencia del vapor | El tiempo corto evita el craqueo del vapor en gas. | < 2 segundos |

¿Listo para optimizar su proceso de pirólisis?

Ya sea que su objetivo sea maximizar el bio-aceite, producir biocarbón de alta calidad o lograr la eficiencia energética general, el control preciso sobre la materia prima y las condiciones del reactor es innegociable. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles que necesita para probar, analizar y perfeccionar sus parámetros de pirólisis.

Le ayudamos a:

- Preparar y caracterizar con precisión la materia prima.

- Simular y controlar las condiciones críticas del reactor.

- Analizar el rendimiento y la calidad del producto con precisión.

No deje la eficiencia de su proceso al azar. Contacte a nuestros expertos hoy para discutir cómo las soluciones de KINTEK pueden ayudarle a lograr sus objetivos específicos de pirólisis.

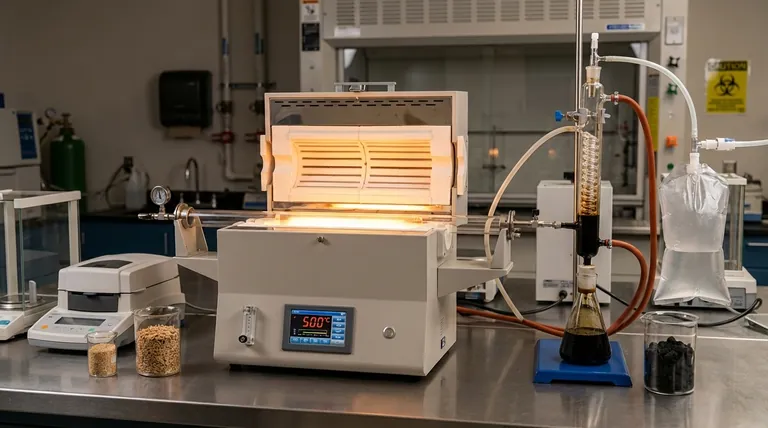

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de tubo de vacío de alta presión de laboratorio

La gente también pregunta

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cómo colaboran un reactor de tubo de cuarzo y un horno de atmósfera en la pirólisis de Co@NC? Síntesis de Precisión Maestra

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura

- ¿Cómo facilita un horno tubular de alta temperatura la transformación de fase de los productos de alúmina? Domine el control térmico