Fundamentalmente, la presión actúa como un acelerador y un densificador en el proceso de sinterización. Al forzar físicamente las partículas del material a unirse, la presión externa mejora drásticamente la velocidad a la que se eliminan los huecos y poros. Esto permite la creación de una pieza densa y sólida a temperaturas más bajas y en menos tiempo que si se dependiera solo del calor.

Mientras que el calor proporciona la energía para que los átomos se unan, la presión proporciona la fuerza impulsora que asegura que las partículas estén en contacto íntimo. Esta sinergia es clave para lograr materiales de alto rendimiento con defectos mínimos.

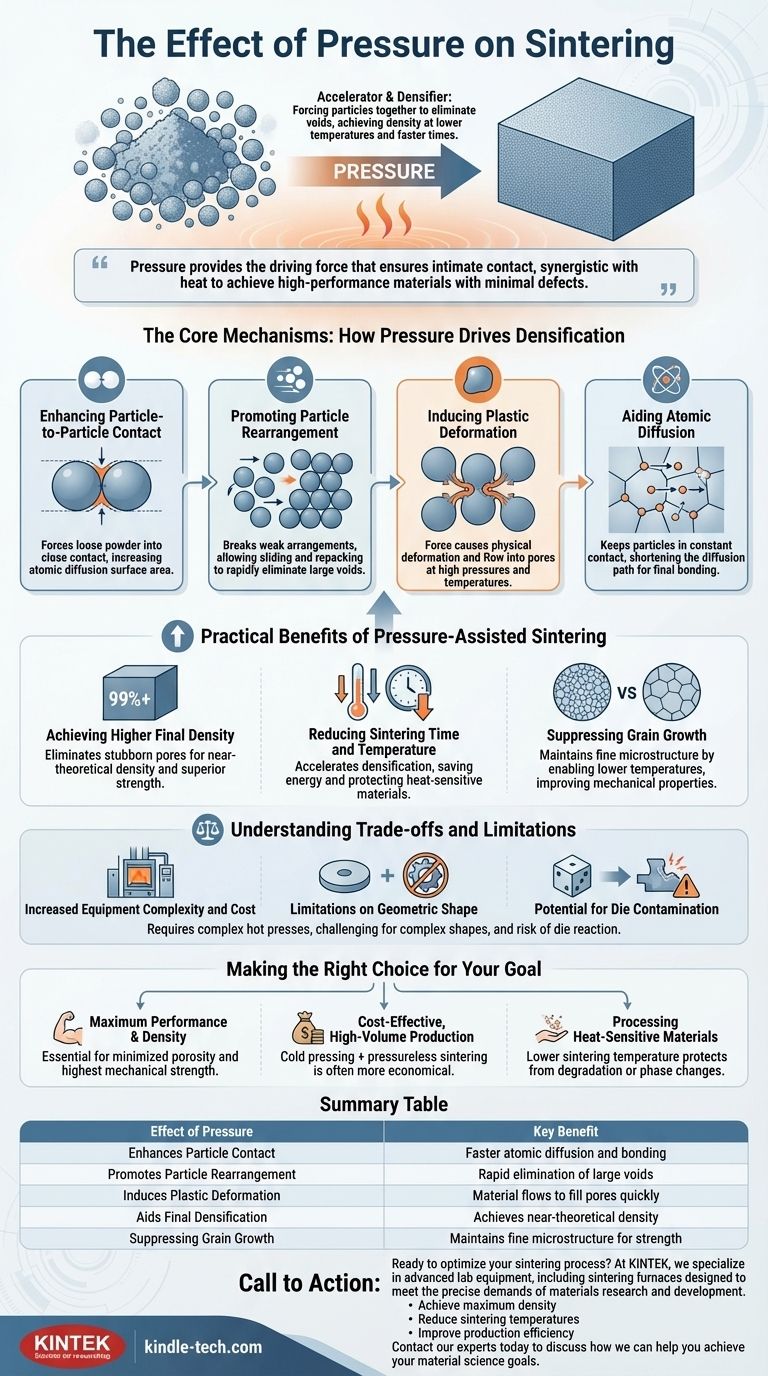

Los mecanismos centrales: cómo la presión impulsa la densificación

Para entender el efecto de la presión, es útil verla como una fuerza que ayuda activamente al calor a hacer su trabajo de manera más eficiente. Esto lo logra a través de varios mecanismos clave que ocurren durante el proceso.

Mejora del contacto partícula a partícula

El primer y más obvio efecto de la presión es mecánico. Fuerza las partículas de polvo sueltas a un contacto cercano, aumentando el área de superficie donde puede ocurrir la unión atómica, conocida como difusión atómica.

Sin presión, las partículas solo se tocan en unos pocos puntos pequeños, lo que requiere que los átomos viajen más lejos para cerrar los huecos.

Promoción de la reorganización de partículas

En las etapas iniciales, la presión rompe los arreglos y puentes de partículas débiles. Esto permite que las partículas se deslicen y se reempaquen en una configuración mucho más densa antes de que comience una unión significativa, eliminando rápidamente grandes huecos.

Inducción de la deformación plástica

A presiones y temperaturas más altas, la fuerza se vuelve lo suficientemente grande como para deformar físicamente las partículas en sus puntos de contacto. Esta deformación plástica hace que el material fluya hacia los poros circundantes, un mecanismo mucho más rápido para la densificación que depender únicamente de la difusión atómica.

Ayuda a la difusión atómica

En última instancia, la sinterización se completa cuando los átomos se difunden a través de los límites de las partículas adyacentes, borrando efectivamente el límite y uniéndolos en un solo grano. La presión ayuda a este proceso manteniendo las partículas en contacto constante e íntimo, acortando la trayectoria de difusión que deben recorrer los átomos.

Los beneficios prácticos de la sinterización asistida por presión

Aplicar presión no es solo una mejora teórica; produce beneficios tangibles en el producto final y en el propio proceso de fabricación.

Logro de una mayor densidad final

La presión es excepcionalmente efectiva para eliminar los últimos y más persistentes poros que pueden quedar atrapados dentro del material. Esto permite la producción de piezas con una densidad final mucho más cercana al máximo teórico del material, lo que conduce a una resistencia superior.

Reducción del tiempo y la temperatura de sinterización

Debido a que la presión acelera la densificación de manera tan efectiva, la misma densidad objetivo se puede lograr en un tiempo significativamente menor o a una temperatura más baja. Esta reducción ahorra energía, aumenta el rendimiento y puede ser crítica para materiales sensibles al calor elevado.

Supresión del crecimiento de grano

Un efecto secundario común de la sinterización a alta temperatura y larga duración es el crecimiento de grano, donde los cristales internos del material se agrandan. Esto a menudo debilita la pieza final. Al permitir temperaturas más bajas y tiempos más cortos, la presión ayuda a mantener una microestructura de grano fino, que está directamente relacionada con la mejora de las propiedades mecánicas como la dureza y la tenacidad.

Comprensión de las compensaciones y limitaciones

A pesar de sus importantes ventajas, la incorporación de presión no es una solución universal. Introduce complejidades y limitaciones que deben considerarse.

Mayor complejidad y coste del equipo

Los hornos de sinterización que incorporan presión, como una prensa en caliente, son significativamente más complejos y caros que los hornos atmosféricos simples. Los costes operativos también son más altos.

Limitaciones en la forma geométrica

La aplicación de presión uniforme es más efectiva en piezas con geometrías simples, como discos o bloques. Es muy difícil asegurar una distribución uniforme de la presión en formas tridimensionales complejas, lo que puede provocar deformaciones o una densidad inconsistente.

Potencial de contaminación del molde

La pieza que se sinteriza se mantiene dentro de un molde (típicamente grafito o cerámica) que aplica la presión. A temperaturas muy altas, existe el riesgo de que el material de la pieza reaccione o se adhiera al molde, introduciendo contaminación o causando daños durante la extracción.

Tomar la decisión correcta para su objetivo

La decisión de usar presión en la sinterización depende completamente del resultado deseado para el componente final.

- Si su enfoque principal es el máximo rendimiento y densidad: La sinterización asistida por presión es esencial para minimizar la porosidad y crear piezas con la mayor resistencia mecánica posible.

- Si su enfoque principal es la producción rentable y de gran volumen: Un proceso de dos etapas de prensado en frío de una "pieza en verde" seguido de sinterización sin presión suele ser el enfoque más económico para aplicaciones menos críticas.

- Si su enfoque principal es el procesamiento de materiales sensibles al calor: El uso de presión le permite reducir significativamente la temperatura de sinterización, protegiendo materiales que de otro modo podrían degradarse o sufrir cambios de fase indeseables.

En última instancia, aprovechar la presión transforma la sinterización de un proceso puramente impulsado por el calor en una herramienta de ingeniería altamente controlada para crear materiales superiores.

Tabla resumen:

| Efecto de la presión | Beneficio clave |

|---|---|

| Mejora el contacto de las partículas | Difusión atómica y unión más rápidas |

| Promueve la reorganización de las partículas | Eliminación rápida de grandes huecos |

| Induce la deformación plástica | El material fluye para llenar los poros rápidamente |

| Ayuda a la densificación final | Logra una densidad cercana a la teórica |

| Suprime el crecimiento de grano | Mantiene una microestructura fina para la resistencia |

¿Listo para optimizar su proceso de sinterización?

La sinterización asistida por presión es clave para crear materiales de alto rendimiento con una densidad y resistencia superiores. En KINTEK, nos especializamos en equipos de laboratorio avanzados, incluidos hornos de sinterización diseñados para satisfacer las demandas precisas de la investigación y el desarrollo de materiales.

Nuestra experiencia puede ayudarle a:

- Lograr la máxima densidad y rendimiento mecánico en sus muestras.

- Reducir las temperaturas de sinterización para proteger los materiales sensibles al calor.

- Mejorar la eficiencia de la producción con tiempos de ciclo más rápidos.

Ya sea que esté desarrollando nuevas aleaciones, cerámicas o compuestos avanzados, KINTEK tiene las soluciones para satisfacer las necesidades de sinterización de su laboratorio. Contacte a nuestros expertos hoy para discutir cómo podemos ayudarle a alcanzar sus objetivos en ciencia de materiales.

Guía Visual

Productos relacionados

- Máquina de Prensa Isostática en Frío de Laboratorio Eléctrico CIP para Prensado Isostático en Frío

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

La gente también pregunta

- ¿Cómo facilita un horno de prensado en caliente al vacío la densificación de aleaciones de Cu-18Ni-2W? Lograr un rendimiento de alta densidad

- ¿Cómo mejora un horno de prensado en caliente al vacío los composites de aluminio? Maximizar la densidad y la resistencia del material

- ¿Qué papel juega un horno de prensa en caliente al vacío en la consolidación de BMG? Optimizar la densidad del vidrio metálico a granel

- ¿Por qué se utiliza papel de grafito durante el prensado en caliente de láminas compuestas AZ31? Optimice su fabricación de metales

- ¿Cuál es la función principal del conformado por prensado en caliente? Lograr una resistencia y precisión superiores en la fabricación

- ¿Qué es el SPS y cuáles son sus ventajas? Un método rápido y eficiente para materiales de alto rendimiento

- ¿Cómo facilita una cama de polvo de carbono el sinterizado casi neto? Domina la producción compleja de engranajes de Ti2AlC mediante SPS

- ¿Qué es la presión de sinterización? Domine la clave para materiales densos y resistentes