Los procesos primarios de tratamiento térmico utilizados para alterar las propiedades del acero son el recocido, el temple, el revenido y el endurecimiento superficial. Estos procesos implican ciclos precisos y controlados de calentamiento y enfriamiento para cambiar fundamentalmente la microestructura interna del acero. Al manipular esta estructura interna, podemos ajustar propiedades mecánicas específicas como la dureza, la tenacidad y la ductilidad para satisfacer las demandas de una aplicación determinada.

El propósito central del tratamiento térmico del acero no es solo calentarlo, sino manipular estratégicamente su estructura cristalina interna. La combinación específica de temperatura, tiempo y velocidad de enfriamiento determina si el producto final es blando y moldeable, duro y resistente al desgaste, o tenaz y duradero.

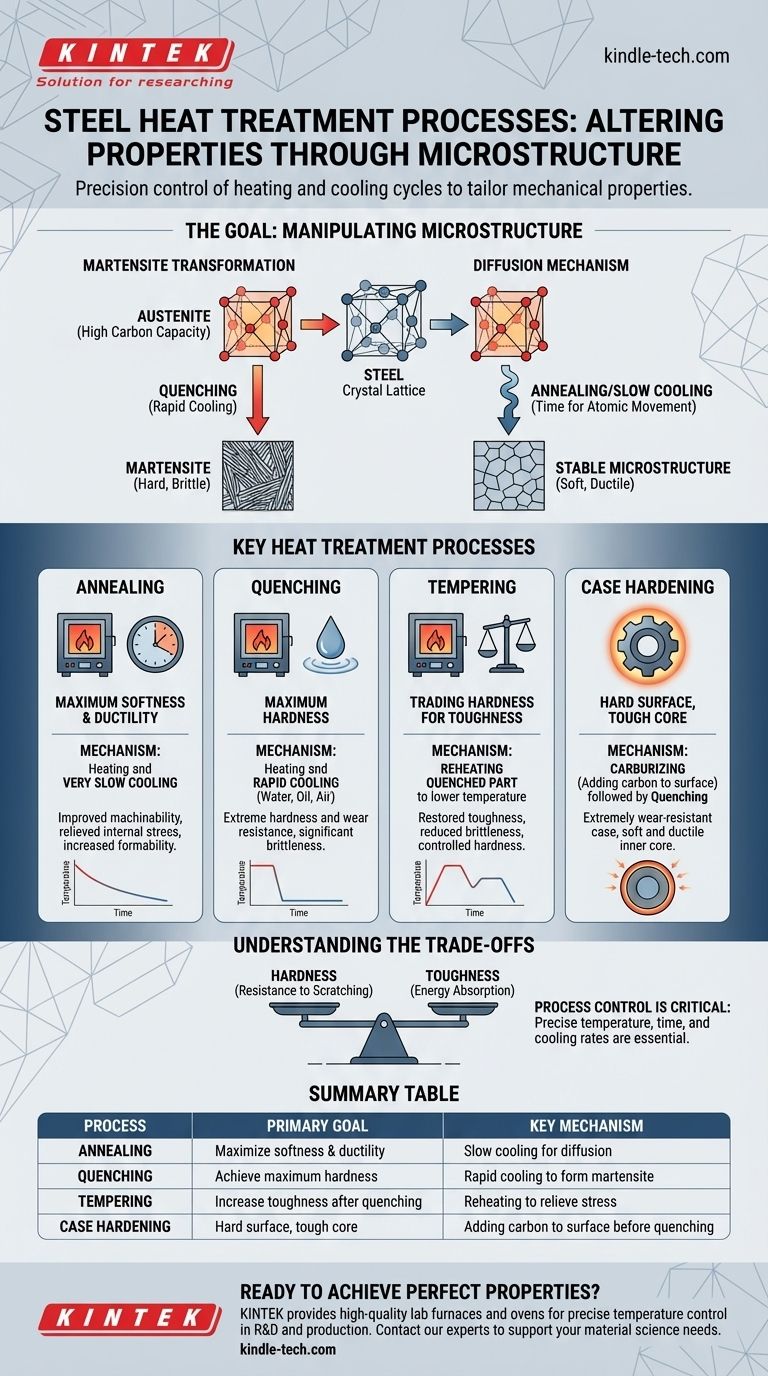

El objetivo: manipular la microestructura del acero

Cada proceso de tratamiento térmico está diseñado para alterar la estructura cristalina microscópica, o microestructura, del acero. La disposición de los átomos de hierro y carbono a este nivel dicta las propiedades mecánicas a gran escala del material. Dos mecanismos fundamentales impulsan estos cambios.

La transformación martensítica

Cuando el acero se calienta a una temperatura alta, su estructura cristalina cambia a un estado llamado austenita, que puede disolver una gran cantidad de carbono.

Si este acero se enfría muy rápidamente (un proceso llamado temple), los átomos de carbono quedan atrapados. Esto obliga a los cristales de hierro a adoptar una estructura muy tensa, dura y quebradiza conocida como martensita.

El mecanismo de difusión

Cuando el acero se calienta y se mantiene a temperatura o se enfría lentamente, los átomos tienen tiempo de moverse, o difundirse.

Esta difusión permite que la microestructura se reorganice en formaciones más estables y con menos tensión. Este mecanismo es clave para ablandar el acero, aliviar las tensiones internas y hacer que el material sea más uniforme.

Un desglose de los procesos clave de tratamiento térmico

Si bien los mecanismos subyacentes son simples, se aplican a través de varios procesos distintos, cada uno con un resultado específico.

Recocido: máxima suavidad y ductilidad

El recocido implica calentar el acero a una temperatura específica y luego enfriarlo muy lentamente.

Este enfriamiento lento da a la microestructura tiempo suficiente para reorganizarse en su estado más blando y estable. El objetivo principal del recocido es mejorar la maquinabilidad, aumentar la ductilidad para las operaciones de conformado y aliviar las tensiones internas del trabajo previo.

Temple: lograr la máxima dureza

El temple es lo opuesto al recocido. Implica calentar el acero a su rango austenítico y luego enfriarlo lo más rápido posible, generalmente en agua, aceite o aire.

Este enfriamiento rápido desencadena la transformación martensítica, produciendo un material con muy alta dureza y resistencia al desgaste, pero también con una fragilidad significativa.

Revenido: intercambiar dureza por tenacidad

Una pieza templada suele ser demasiado frágil para un uso práctico. El revenido es un tratamiento térmico secundario que se realiza después del temple para restaurar algo de tenacidad.

La pieza se recalienta a una temperatura mucho más baja, lo que alivia las tensiones internas dentro de la estructura martensítica. Cuanto mayor sea la temperatura de revenido, más dureza se sacrifica a cambio de una mayor tenacidad y ductilidad.

Endurecimiento superficial: una superficie dura con un núcleo tenaz

El endurecimiento superficial crea un componente con dos conjuntos distintos de propiedades: una superficie exterior extremadamente dura y resistente al desgaste (la capa) y un núcleo interior más blando y tenaz.

Esto se logra a menudo a través de procesos como la cementación, donde el carbono se difunde en la superficie de una pieza de acero con bajo contenido de carbono a alta temperatura. Luego, la pieza se templa, creando una capa martensítica con alto contenido de carbono mientras que el núcleo con bajo contenido de carbono permanece tenaz y dúctil.

Comprender las compensaciones

Es imposible maximizar todas las propiedades del acero simultáneamente. El tratamiento térmico es siempre un ejercicio de gestión de una compensación crítica.

Dureza frente a tenacidad

La compensación más fundamental en el tratamiento térmico del acero es entre dureza y tenacidad.

La dureza es la resistencia al rayado y la indentación. La tenacidad es la capacidad de absorber energía y resistir la fractura. Por lo general, a medida que aumenta la dureza de un acero mediante el temple, disminuye su tenacidad, volviéndolo más quebradizo. El revenido es el proceso que se utiliza para encontrar el equilibrio ideal entre estas dos propiedades para una aplicación específica.

El control del proceso es fundamental

El tratamiento térmico es una ciencia precisa. Pequeñas desviaciones en la temperatura, los tiempos de mantenimiento o las velocidades de enfriamiento pueden dar lugar a un componente que no cumple con las especificaciones requeridas. Una pieza sobrecalentada puede tener su estructura de grano arruinada permanentemente, mientras que un temple inadecuado puede provocar grietas o una dureza insuficiente.

Adaptar el proceso al objetivo de ingeniería

Seleccionar el tratamiento térmico correcto requiere una comprensión clara del propósito final del componente.

- Si su enfoque principal es la maquinabilidad o el conformado: Utilice el recocido para crear el estado más blando y dúctil posible.

- Si su enfoque principal es la resistencia extrema al desgaste: Utilice el temple, seguido de un revenido a baja temperatura para aliviar la tensión sin sacrificar demasiada dureza.

- Si su enfoque principal es un equilibrio entre resistencia y resistencia al impacto: Utilice el temple seguido de un revenido a temperatura más alta para lograr la tenacidad deseada.

- Si su enfoque principal es una superficie resistente al desgaste en una pieza dúctil: Utilice un proceso de endurecimiento superficial como la cementación.

Comprender estos procesos fundamentales le permite especificar y crear componentes de acero diseñados con precisión para su tarea prevista.

Tabla de resumen:

| Proceso | Objetivo principal | Mecanismo clave |

|---|---|---|

| Recocido | Maximizar la suavidad y la ductilidad | Enfriamiento lento para la difusión |

| Temple | Lograr la máxima dureza | Enfriamiento rápido para formar martensita |

| Revenido | Aumentar la tenacidad después del temple | Recalentamiento para aliviar la tensión |

| Endurecimiento superficial | Superficie dura, núcleo tenaz | Adición de carbono a la superficie antes del temple |

¿Listo para lograr las propiedades de material perfectas para su aplicación? El control preciso necesario para un tratamiento térmico exitoso comienza con equipos fiables. En KINTEK, nos especializamos en hornos y estufas de laboratorio de alta calidad diseñados para un control exacto de la temperatura y un calentamiento uniforme, esenciales para procesos como el recocido, el temple y el revenido. Ya sea que trabaje en I+D o en producción, nuestras soluciones le ayudan a cumplir constantemente sus objetivos de ingeniería. Comuníquese con nuestros expertos hoy mismo para analizar cómo podemos apoyar las necesidades de ciencia de materiales de su laboratorio. ¡Póngase en contacto ahora!

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

La gente también pregunta

- ¿Cuánto tiempo debe tardar un horno (caldera/calefactor) en elevar la temperatura? Factores clave para una velocidad de calefacción óptima

- ¿Cuál es la forma más rápida de templar metal? Lograr una dureza perfecta sin agrietamiento

- ¿Qué papel crítico juega un horno de vacío en el tratamiento de residuos de sulfuro mixto? Preserve la integridad química en su laboratorio

- ¿Qué es el gas de regeneración? Una clave para la purificación industrial eficiente y continua

- ¿Qué es un horno de temple? Logre dureza y resistencia precisas en piezas metálicas

- ¿Qué tipo de horno es más eficiente? Encuentre la mejor solución de calefacción para su hogar y presupuesto

- ¿Cuáles son los beneficios de un horno de vacío? Logre una pureza de material y un control de proceso superiores

- ¿Qué papel juega un horno de alta temperatura en la homogeneización de las aleaciones CuAlBe? Optimizar el rendimiento de la memoria de forma