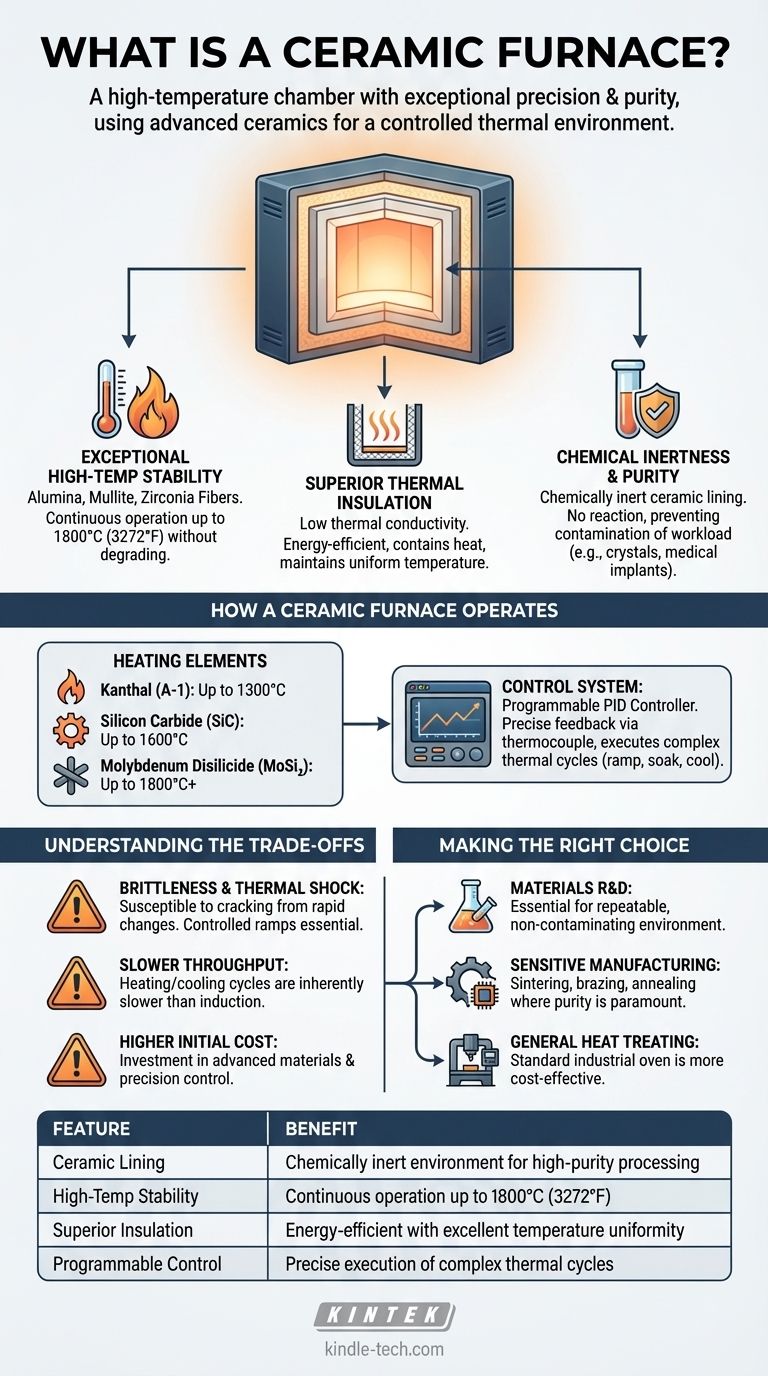

En esencia, un horno cerámico es una cámara de alta temperatura diseñada para procesar materiales con una precisión y pureza excepcionales. Utiliza materiales cerámicos avanzados para su revestimiento interno y aislamiento, lo que le permite alcanzar temperaturas extremadamente altas mientras mantiene un ambiente estable, uniforme y limpio que haría que los hornos metálicos fallaran o contaminaran el producto de trabajo.

El verdadero valor de un horno cerámico no es solo su capacidad para calentarse; es el poder de crear un entorno térmico controlado con precisión, libre de reacciones químicas. Esto lo convierte en una herramienta indispensable para desarrollar y procesar materiales avanzados donde la pureza y la integridad estructural son primordiales.

El papel definitorio de la cerámica

La "cerámica" en el nombre es la clave de las capacidades únicas del horno. A diferencia de los metales, que pueden fundirse, deformarse o reaccionar a altas temperaturas, las cerámicas específicas ofrecen una combinación de propiedades ideales para el procesamiento térmico extremo.

Estabilidad excepcional a altas temperaturas

Cerámicas como la alúmina de alta pureza, la mullita y las fibras de circonia forman la cámara central del horno. Estos materiales pueden soportar un funcionamiento continuo a temperaturas que a menudo superan los 1200 °C (2200 °F) y hasta 1800 °C (3272 °F) o más, sin degradarse.

Aislamiento térmico superior

La baja conductividad térmica del aislamiento de fibra cerámica es lo que hace que el horno sea energéticamente eficiente. Mantiene el calor contenido dentro de la cámara, asegurando que el exterior permanezca frío y que la energía térmica no se desperdicie. Esta propiedad también es fundamental para mantener una zona de temperatura altamente uniforme en el interior.

Inercia química y pureza

Esta es quizás la característica más crítica para las aplicaciones científicas. El revestimiento cerámico es químicamente inerte, lo que significa que no reaccionará ni liberará impurezas en el material que se está procesando (conocido como "carga de trabajo"). Esto es esencial para aplicaciones como el crecimiento de cristales, la sinterización de implantes médicos o la creación de vidrio de alta pureza, donde incluso la contaminación mínima puede arruinar el producto final.

Cómo funciona un horno cerámico

Un horno cerámico combina su robusta cámara con un sistema de control de precisión para ejecutar ciclos térmicos complejos. Este sistema lo transforma de un simple horno en una sofisticada pieza de equipo de laboratorio o producción.

Los elementos calefactores

Para alcanzar temperaturas extremas, estos hornos utilizan elementos calefactores especializados. Los tipos comunes incluyen:

- Kanthal (A-1): Una aleación metálica utilizada para temperaturas de hasta aproximadamente 1300 °C.

- Carburo de silicio (SiC): Un compuesto cerámico utilizado para temperaturas de hasta 1600 °C.

- Disilicuro de molibdeno (MoSi₂): Un elemento cermet utilizado para los rangos más altos, a menudo hasta 1800 °C o más.

La elección del elemento está dictada por la temperatura máxima de funcionamiento requerida del horno.

El sistema de control

Los hornos cerámicos modernos se gestionan mediante un controlador programable, a menudo un controlador PID (Proporcional-Integral-Derivativo). Esta unidad recibe retroalimentación de un termopar dentro de la cámara y ajusta con precisión la potencia de los elementos calefactores. Esto permite al usuario programar perfiles de calentamiento complejos con velocidades de rampa específicas (qué tan rápido se calienta), tiempos de remojo (cuánto tiempo mantiene una temperatura) y velocidades de enfriamiento.

Comprender las compensaciones

Aunque potentes, los hornos cerámicos son una herramienta especializada con limitaciones específicas que deben considerarse.

Fragilidad y choque térmico

El principal inconveniente de las cerámicas es su fragilidad. La cámara del horno puede agrietarse si se somete a un impacto mecánico o, más comúnmente, a un choque térmico, es decir, un calentamiento o enfriamiento demasiado rápido. Por eso, las velocidades de rampa controladas no son solo una característica, sino una necesidad para garantizar la larga vida útil del horno.

Menor rendimiento

La misma masa térmica que promueve la estabilidad de la temperatura también puede significar que los ciclos de calentamiento y enfriamiento son inherentemente más lentos que en otros sistemas como los hornos de inducción. Aunque los diseños modernos son altamente eficientes, no están diseñados para un calentamiento instantáneo.

Mayor costo inicial

Los materiales avanzados (cerámicas de alta pureza, elementos especializados) y los sistemas de control de precisión hacen de estos hornos una inversión significativa en comparación con los hornos industriales estándar revestidos de metal. Su costo es un reflejo directo de sus capacidades de alto rendimiento.

Tomar la decisión correcta para su objetivo

La selección de un horno depende completamente de las demandas de su material y proceso.

- Si su enfoque principal es la investigación y el desarrollo de materiales: Un horno cerámico es esencial por su control repetible y programable y el entorno no contaminante necesario para probar y crear nuevos materiales.

- Si su enfoque principal es la fabricación de componentes sensibles: Utilice un horno cerámico para procesos como la sinterización de cerámicas técnicas, la soldadura fuerte de conjuntos complejos o el recocido de aleaciones de grado médico donde la uniformidad de la temperatura y la pureza impactan directamente en la calidad del producto.

- Si su enfoque principal es el tratamiento térmico general de aceros robustos: Un horno industrial más convencional y menos costoso es probablemente una opción más adecuada y rentable, ya que no se requiere la pureza extrema.

En última instancia, elegir un horno cerámico es una decisión para priorizar un entorno de alta temperatura controlado, estable y excepcionalmente limpio para los materiales que lo exigen.

Tabla resumen:

| Característica | Beneficio |

|---|---|

| Revestimiento cerámico | Entorno químicamente inerte para procesamiento de alta pureza |

| Estabilidad a alta temperatura | Funcionamiento continuo hasta 1800 °C (3272 °F) |

| Aislamiento superior | Eficiencia energética con excelente uniformidad de temperatura |

| Control programable | Ejecución precisa de ciclos térmicos complejos |

¿Listo para mejorar su investigación o fabricación de materiales con una solución térmica de alta pureza? KINTEK se especializa en hornos cerámicos de alto rendimiento y equipos de laboratorio, proporcionando el entorno preciso y libre de contaminación que exigen sus materiales sensibles. Contacte hoy mismo a nuestros expertos para discutir su aplicación específica y encontrar el horno perfecto para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

La gente también pregunta

- ¿Cuáles son las aplicaciones de la sinterización? Desbloquee la fabricación de piezas complejas de alta resistencia

- ¿Cuáles son los diferentes tipos de hornos de laboratorio? Encuentre el ajuste perfecto para su aplicación

- ¿Cuál es la importancia de la sinterización? Obtenga piezas fuertes y complejas sin fundir

- ¿Cuál es el propósito de usar un horno mufla de alta temperatura para la calcinación a 500 °C en la etapa final de la preparación del catalizador?

- ¿Cuál es el propósito de usar hornos de vacío para desgasificar compuestos de alúmina/MWNT? Asegurar una integridad estructural impecable

- ¿Cuál es la necesidad de un proceso de calcinación a alta temperatura en la síntesis de nanomateriales de CoWO4? Desbloquea la Pureza

- ¿Qué métodos se pueden seguir para evitar salpicaduras al determinar la ceniza? Asegure resultados precisos y confiables

- ¿Cuáles son las aplicaciones del horno mufla en la industria farmacéutica? Garantizar la pureza y calidad de los medicamentos