En esencia, un sistema CVD es un aparato sofisticado para la Deposición Química de Vapor. Este es un proceso utilizado para crear materiales sólidos de alta pureza y alto rendimiento, a menudo como películas delgadas. Al introducir gases reactivos específicos (precursores) en una cámara, el sistema utiliza calor y presión para desencadenar una reacción química que deposita un nuevo material, átomo por átomo, sobre una superficie o sustrato. Un ejemplo destacado de esto es la creación de diamantes cultivados en laboratorio a partir de gas que contiene carbono.

Un sistema CVD es esencialmente un horno químico altamente controlado. Combina ingredientes gaseosos específicos bajo temperatura y presión precisas, lo que hace que reaccionen y depositen un material sólido sobre un sustrato objetivo, "creciendo" efectivamente una nueva capa de material con una pureza y un control excepcionales.

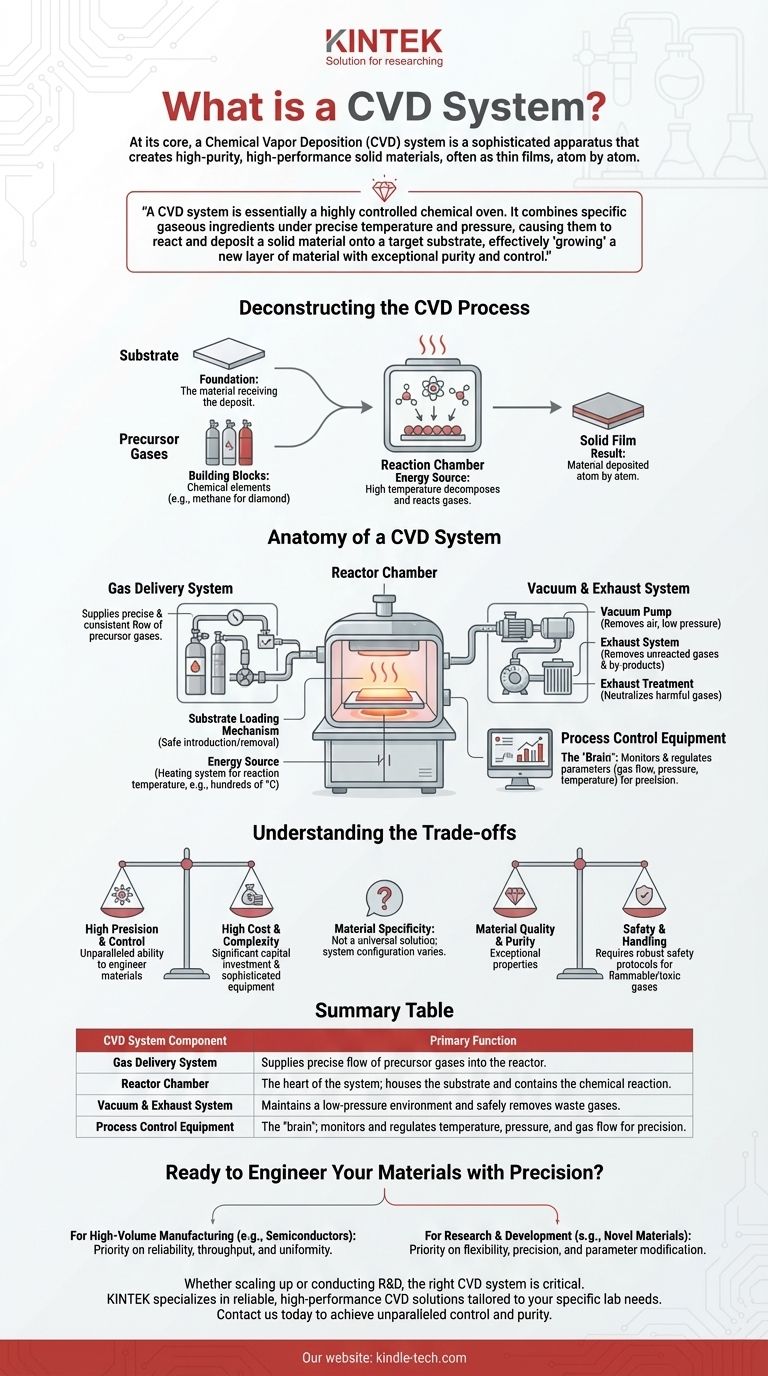

Deconstruyendo el Proceso CVD

Para comprender verdaderamente el sistema, primero debe comprender el proceso fundamental que está diseñado para facilitar. El objetivo es pasar de un estado gaseoso a un estado sólido de una manera meticulosamente controlada.

El Papel del Sustrato

El sustrato es la base. Es el material sobre el cual se depositará la nueva película. El sistema comienza colocando este sustrato dentro de la cámara de reacción.

El Poder de los Gases Precursores

Los gases precursores son los bloques de construcción químicos para el material final. Para crear una película de diamante, este sería un gas rico en carbono como el metano. Estos gases se seleccionan y mezclan cuidadosamente para proporcionar los elementos necesarios para la película sólida deseada.

El Entorno de Reacción

El sistema calienta el sustrato a una temperatura alta. Esta energía hace que las moléculas de gas precursor se descompongan y reaccionen, tanto en la fase gaseosa como en la superficie caliente del sustrato. Esta reacción da como resultado la deposición de una película sólida sobre el sustrato, construyéndola capa atómica por capa atómica.

Anatomía de un Sistema CVD

Un sistema CVD completo es una integración de varios subsistemas críticos que trabajan en concierto. Podemos agruparlos en tres funciones principales: suministro de gas, reacción y escape.

Sistema de Suministro de Gas

Esta es la entrada del sistema. Es responsable de suministrar un flujo preciso y constante de uno o más gases precursores al reactor. Esto requiere controladores de flujo de alta precisión para mantener la receta química correcta para la deposición.

La Cámara del Reactor

Este es el corazón del sistema CVD. Es una cámara sellada que aloja el sustrato y contiene la reacción química. Los componentes clave del reactor incluyen:

- Un Mecanismo de Carga de Sustratos: Un método para introducir y retirar sustratos de forma segura sin contaminar la cámara.

- Una Fuente de Energía: Típicamente un sistema de calentamiento que lleva el sustrato a la temperatura de reacción requerida, a menudo varios cientos o incluso mil grados Celsius.

El Sistema de Vacío y Escape

Este subsistema gestiona el entorno de la cámara y los residuos. Se utiliza una bomba de vacío para eliminar el aire y mantener un entorno de baja presión, evitando reacciones no deseadas con los gases atmosféricos. El sistema de escape luego elimina los gases precursores no reaccionados y los subproductos volátiles de la cámara. A menudo, esto incluye una etapa de tratamiento de escape para neutralizar gases nocivos o tóxicos antes de que sean liberados.

Equipo de Control de Procesos

Este es el cerebro de la operación. Un sofisticado sistema de control monitorea y regula todos los parámetros críticos, incluyendo los caudales de gas, la presión de la cámara, la temperatura del sustrato y el tiempo de reacción. Este control de precisión es lo que asegura que el material final tenga las propiedades y el espesor deseados.

Comprendiendo las Ventajas y Desventajas

Aunque potentes, los sistemas CVD no son una solución universal. Su diseño y operación implican complejidades y compensaciones inherentes.

Alta Precisión vs. Alto Costo

La necesidad de un control preciso sobre la temperatura, la presión y la composición del gas requiere equipos sofisticados y costosos. Esto hace que el CVD sea una inversión de capital significativa en comparación con técnicas de deposición más simples.

Especificidad del Material

Un sistema CVD no es una herramienta única para todos los usos. La elección de los gases precursores, las temperaturas de operación y las presiones es altamente específica para el material que se deposita. Cambiar de la deposición de un material (por ejemplo, nitruro de silicio) a otro (por ejemplo, diamante) puede requerir cambios significativos en la configuración del sistema y los procedimientos de limpieza.

Seguridad y Manipulación

Muchos gases precursores utilizados en CVD son altamente inflamables, tóxicos o corrosivos. Esto requiere protocolos de seguridad robustos y sistemas de tratamiento de escape dedicados, lo que aumenta la complejidad y el costo operativo.

Cómo Aplicar Esto a su Proyecto

Su enfoque determinará qué aspecto del sistema CVD es más crítico para usted.

- Si su enfoque principal es la fabricación de alto volumen (por ejemplo, semiconductores, recubrimientos protectores): Su prioridad será la fiabilidad del sistema, el rendimiento (velocidad de carga del sustrato) y la uniformidad de la película depositada en sustratos grandes.

- Si su enfoque principal es la investigación y el desarrollo (por ejemplo, la creación de nuevos materiales): Valorará la flexibilidad del sistema, la precisión de sus controles de proceso y la capacidad de modificar fácilmente los parámetros de reacción para explorar nuevas propiedades de los materiales.

En última instancia, un sistema CVD proporciona una capacidad inigualable para diseñar materiales desde el átomo, lo que permite la creación de componentes fundamentales para la tecnología moderna.

Tabla Resumen:

| Componente del Sistema CVD | Función Principal |

|---|---|

| Sistema de Suministro de Gas | Suministra un flujo preciso de gases precursores (por ejemplo, metano) al reactor. |

| Cámara del Reactor | El corazón del sistema; aloja el sustrato y contiene la reacción química. |

| Sistema de Vacío y Escape | Mantiene un entorno de baja presión y elimina de forma segura los gases residuales. |

| Equipo de Control de Procesos | El 'cerebro'; monitorea y regula la temperatura, la presión y el flujo de gas para mayor precisión. |

¿Listo para Diseñar sus Materiales con Precisión?

Ya sea que esté ampliando un proceso de fabricación para semiconductores y recubrimientos o realizando I+D avanzada en nuevos materiales, el sistema CVD adecuado es fundamental para su éxito. KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando soluciones CVD fiables y de alto rendimiento adaptadas a las necesidades específicas de su laboratorio.

Contáctenos hoy mismo para discutir cómo nuestra experiencia puede ayudarle a lograr un control y una pureza inigualables en sus proyectos de deposición de materiales.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

La gente también pregunta

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora