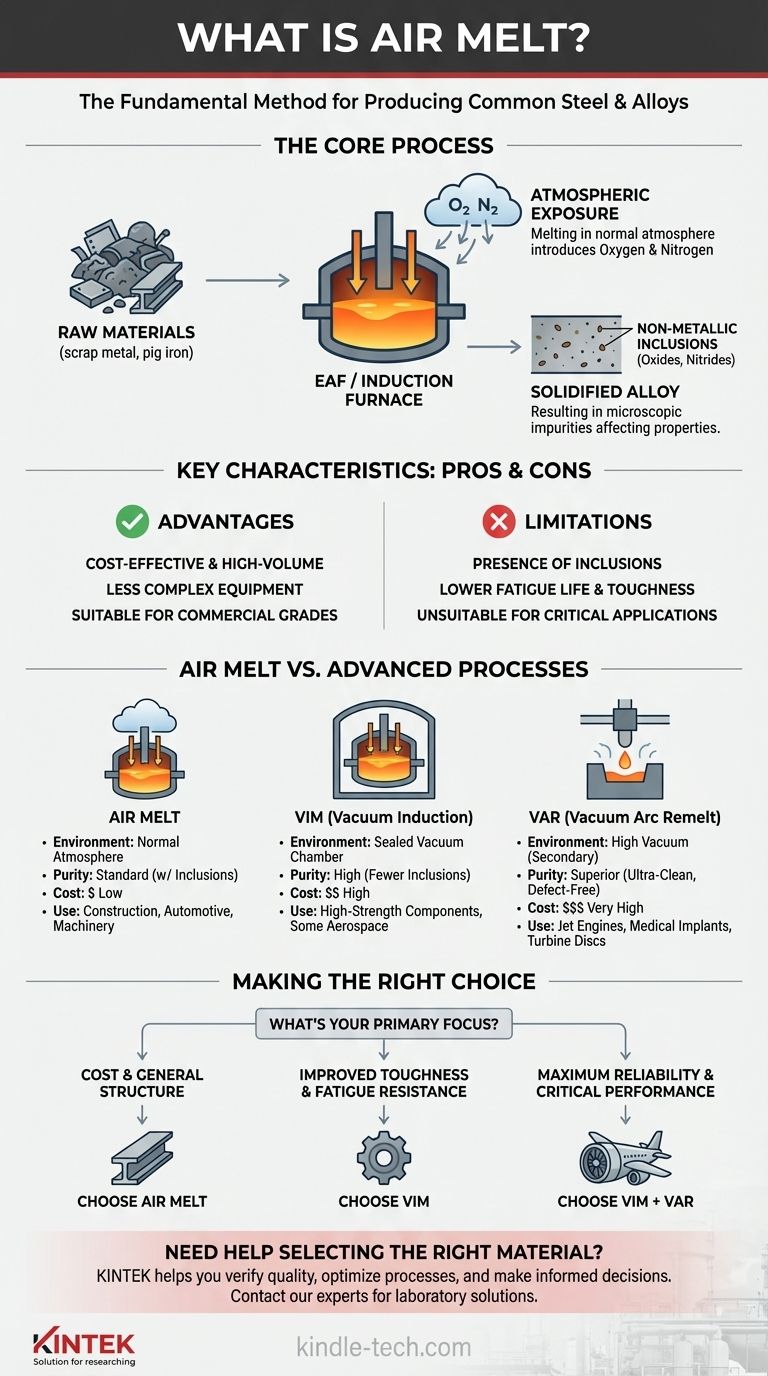

En metalurgia, "fusión al aire" se refiere al método más fundamental y común para producir acero y otras aleaciones, donde el proceso de fusión ocurre en un horno expuesto a la atmósfera normal. Esta etapa inicial de fusión, típicamente realizada en un Horno de Arco Eléctrico (EAF) o un Horno de Inducción (IF), establece la química básica de la aleación pero también introduce impurezas del aire circundante.

La conclusión central es que la fusión al aire es un método de producción rentable y de alto volumen adecuado para una amplia gama de aplicaciones. Sin embargo, su exposición directa a los gases atmosféricos limita inherentemente la pureza del material y su rendimiento final en comparación con las técnicas de fusión al vacío más avanzadas.

Los fundamentos de la producción por fusión al aire

Para comprender el papel de los materiales fundidos al aire, es esencial comprender el proceso central y sus características resultantes. Esta práctica de fusión primaria es la base de la gran mayoría del acero producido a nivel mundial.

El proceso central

El proceso comienza cargando un horno con materias primas, que pueden incluir chatarra, arrabio y elementos de aleación específicos. Luego se aplica calor intenso, ya sea a través de un arco eléctrico de alta corriente (en un EAF) o inducción electromagnética (en un IF), para fundir la carga hasta un estado líquido.

Durante todo este proceso, el metal fundido está en contacto directo con el aire ambiente. Esta exposición es la característica definitoria del proceso de fusión al aire.

Características clave e impurezas

Debido a que la fusión ocurre en la atmósfera, el metal fundido reacciona fácilmente con los gases atmosféricos, principalmente oxígeno y nitrógeno.

Esta interacción conduce a la formación de inclusiones no metálicas, como óxidos y nitruros, que quedan atrapadas dentro del metal solidificado. Estas impurezas microscópicas pueden afectar las propiedades mecánicas del acero.

Aleaciones comunes producidas

La fusión al aire es el método estándar para producir una vasta gama de aleaciones comunes donde la pureza extrema no es un requisito principal.

Esto incluye la mayoría de los aceros al carbono, aceros estructurales de baja aleación, muchos grados de acero inoxidable y varios aceros para herramientas. Estos materiales forman la columna vertebral de la construcción, la fabricación automotriz y el equipo industrial general.

Fusión al aire vs. procesos de fusión avanzados

Las limitaciones de la fusión al aire dieron origen a procesos secundarios más controlados diseñados para producir aleaciones más limpias y de mayor rendimiento. La diferencia clave es el entorno en el que el metal se funde o se vuelve a fundir.

Fusión por inducción al vacío (VIM)

VIM también es un proceso de fusión primaria, pero se realiza dentro de una cámara sellada y hermética al vacío. Fundir el material al vacío evita la interacción con los gases atmosféricos y ayuda a extraer los gases disueltos como el oxígeno y el nitrógeno del baño fundido.

El resultado es un material significativamente más limpio y puro que una fusión al aire estándar, con muchas menos inclusiones no metálicas.

Refusión por arco al vacío (VAR)

VAR es un proceso de refinación secundario, no primario. Toma un material previamente fundido, a menudo un lingote de fusión al aire o VIM de alta calidad, y lo utiliza como electrodo consumible.

Este electrodo se vuelve a fundir bajo alto vacío mediante un arco eléctrico, goteando en un molde de cobre refrigerado por agua. Este proceso de solidificación progresiva purifica aún más el metal y crea una estructura interna altamente uniforme, libre de defectos e impurezas residuales. VAR se utiliza para las aplicaciones más exigentes, como componentes de motores a reacción e implantes médicos.

Comprendiendo las compensaciones de la fusión al aire

Elegir un material requiere equilibrar los requisitos de rendimiento con la realidad económica. La posición de la fusión al aire en la industria se define por estas compensaciones.

La ventaja de la rentabilidad

La fusión al aire es el método más económico y eficiente para producir grandes cantidades de acero. El equipo es menos complejo y el proceso es más rápido que las alternativas basadas en vacío, lo que lo hace ideal para materiales de grado comercial.

La limitación de las inclusiones

La principal desventaja es la presencia de inclusiones no metálicas. Estas impurezas microscópicas pueden actuar como concentradores de tensión, convirtiéndose en posibles puntos de inicio de grietas. Esto limita la vida útil a la fatiga y la tenacidad a la fractura del material, especialmente en condiciones de alta tensión o carga cíclica.

Inadecuación para aplicaciones críticas

Debido al riesgo que representan las inclusiones, el acero estándar fundido al aire no se utiliza para aplicaciones donde una falla sería catastrófica. Los componentes aeroespaciales de misión crítica, los rodamientos de alto rendimiento, los implantes quirúrgicos y los discos de turbinas de generación de energía requieren la mayor pureza garantizada por procesos secundarios como VAR.

Tomando la decisión correcta para su aplicación

Seleccionar el proceso de fusión apropiado es una decisión de ingeniería crítica que impacta directamente el rendimiento, la seguridad y el costo.

- Si su enfoque principal es el costo y la integridad estructural general: La fusión al aire es la opción estándar y más económica para aplicaciones como estructuras de edificios, carrocerías de automóviles y maquinaria.

- Si su enfoque principal es una mayor tenacidad y resistencia a la fatiga: Una fusión al aire desgasificada al vacío o un proceso VIM primario proporciona un material más limpio adecuado para engranajes o ejes de alta resistencia.

- Si su enfoque principal es la máxima fiabilidad y rendimiento en entornos extremos: Un proceso de doble o triple fusión (por ejemplo, VIM seguido de VAR) es innegociable para aplicaciones aeroespaciales, médicas y de defensa.

En última instancia, hacer coincidir el proceso de fabricación del material con las demandas de la aplicación es la base de una ingeniería sólida.

Tabla resumen:

| Aspecto | Fusión al aire | Fusión por inducción al vacío (VIM) | Refusión por arco al vacío (VAR) |

|---|---|---|---|

| Entorno del proceso | Atmósfera normal | Cámara de vacío sellada | Alto vacío (proceso secundario) |

| Uso principal | Fusión primaria para aleaciones comunes | Fusión primaria para aleaciones de alta pureza | Refinación secundaria de aleaciones premium |

| Característica clave | Rentable, alto volumen | Alta pureza, menos inclusiones | Uniformidad superior, estructura libre de defectos |

| Aplicaciones típicas | Construcción, automoción, maquinaria | Componentes de alta resistencia, algunos aeroespaciales | Piezas de motores a reacción, implantes médicos, discos de turbinas |

| Costo relativo | Bajo | Alto | Muy alto |

¿Necesita ayuda para seleccionar el material adecuado para su aplicación?

Elegir entre acero fundido al aire y aleaciones avanzadas fundidas al vacío es fundamental para el rendimiento, la seguridad y el presupuesto de su proyecto. KINTEK se especializa en proporcionar equipos y consumibles de laboratorio esenciales para analizar las propiedades de los materiales, desde la composición básica hasta el análisis avanzado de inclusiones.

Nuestra experiencia le ayuda a:

- Verificar la calidad del material y asegurarse de que cumple con las demandas de su aplicación.

- Optimizar sus procesos con equipos de laboratorio confiables para pruebas e investigación precisas.

- Tomar decisiones informadas al comprender las compensaciones entre los diferentes métodos de fabricación.

Hablemos de sus necesidades específicas de laboratorio. Contacte a nuestros expertos hoy para encontrar las soluciones adecuadas para su laboratorio.

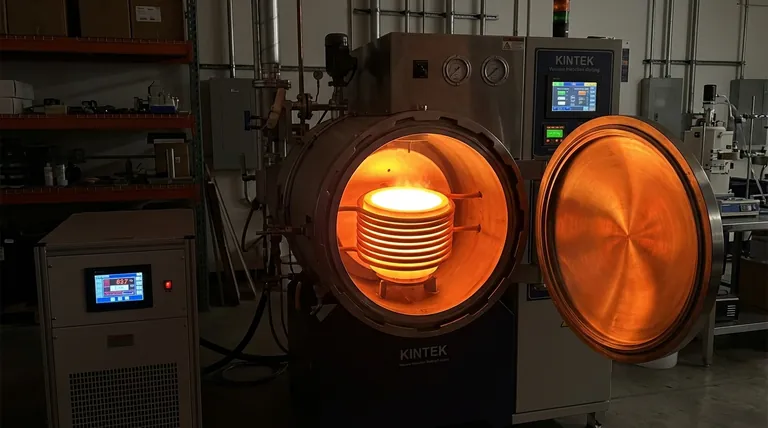

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

La gente también pregunta

- ¿Qué es la técnica de fusión por arco al vacío? Descubra la precisión de la fusión por inducción al vacío

- ¿Cuáles son las ventajas de la fusión por inducción? Logre una fusión de metales más rápida, limpia y controlada

- ¿Cómo funciona la inducción en el vacío? Consiga la fusión de metales de ultra alta pureza con VIM

- ¿Qué principio se utiliza para generar calor en un horno de fusión por inducción al vacío? Logre una fusión de metales limpia y eficiente

- ¿Qué es VIM en metalurgia? Una guía para la fusión por inducción al vacío para aleaciones de alto rendimiento