En esencia, el PVD azul no es una pintura ni un tinte, sino un revestimiento de superficie altamente duradero creado al unir una fina capa cerámica a un objeto en una cámara de vacío de alta tecnología. Este proceso, conocido como Deposición Física de Vapor (PVD), produce un acabado azul vibrante que es integral a la superficie misma, ofreciendo mejoras significativas en la resistencia al desgaste y a la corrosión.

El concepto central a entender es que el PVD es un proceso de fabricación, no solo un color. Utiliza un material sólido vaporizado para crear una película delgada y protectora, y el "azul" es un resultado específico de ese proceso, valorado tanto por su atractivo estético como por su resistencia funcional.

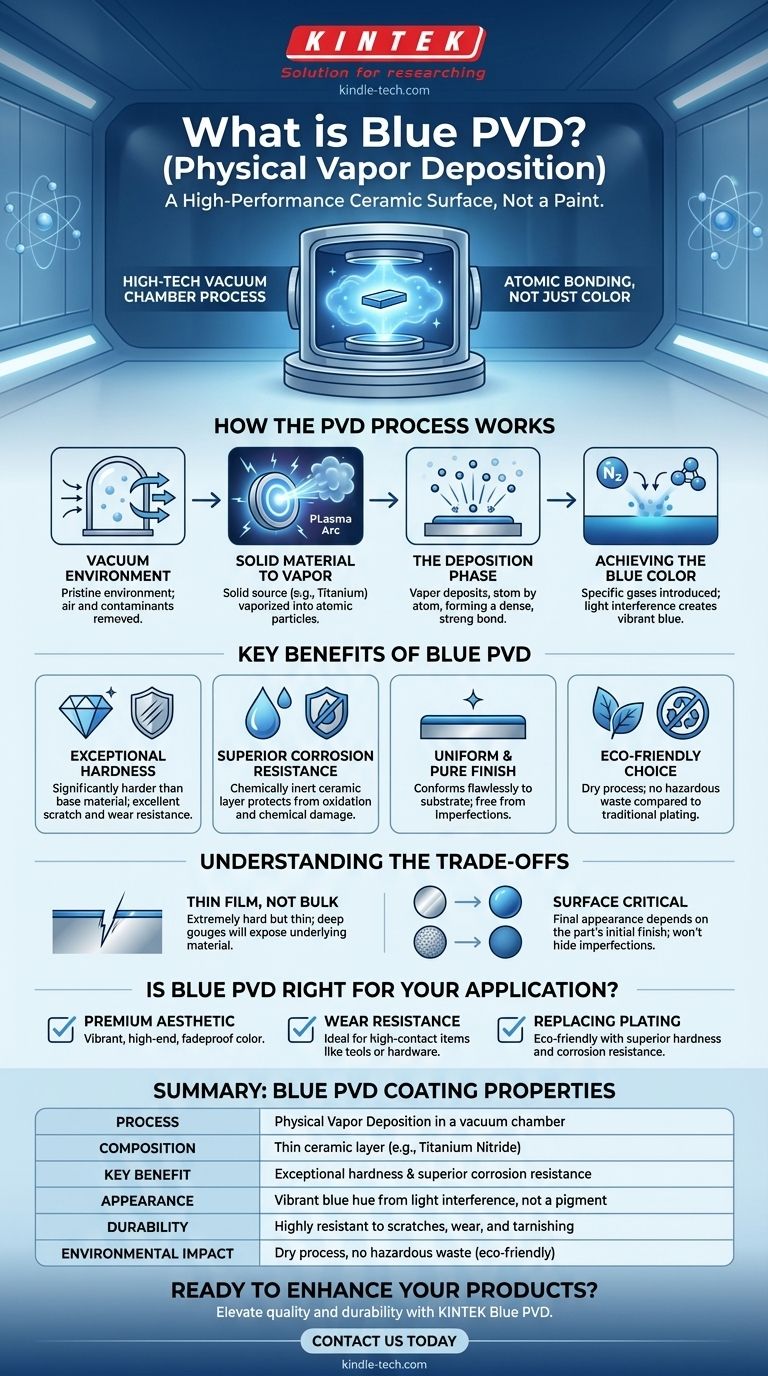

Cómo funciona el proceso PVD

La Deposición Física de Vapor es una técnica sofisticada que altera fundamentalmente las propiedades de la superficie de un material. Todo el proceso tiene lugar dentro de una cámara de vacío sellada para garantizar una pureza absoluta.

El entorno de vacío

Primero, el componente a recubrir se coloca en una cámara de vacío. Se extrae todo el aire para crear un ambiente prístino, libre de contaminantes que puedan interferir con la adhesión y uniformidad del revestimiento.

De material sólido a vapor

Luego, un material fuente sólido, a menudo un metal como el titanio o el circonio, se vaporiza utilizando calor o un plasma de alta energía. Esto convierte el material sólido en una nube de partículas atómicas.

La fase de deposición

Este material vaporizado se deposita, átomo por átomo, sobre la superficie del componente. Forma un enlace molecular extremadamente fuerte con el sustrato, creando una película delgada densa, dura y uniforme.

Logrando el color azul

El color azul no es un pigmento. Se logra introduciendo con precisión gases reactivos específicos (como el nitrógeno) durante la fase de deposición. El compuesto cerámico resultante (por ejemplo, nitruro de titanio) y el espesor exacto de la película determinan cómo refleja la luz, produciendo el característico tono azul.

Beneficios clave del PVD azul

En comparación con los métodos de recubrimiento tradicionales como la galvanoplastia o la pintura, el PVD ofrece un conjunto distinto de ventajas que lo convierten en una opción preferida para aplicaciones de alto rendimiento.

Dureza excepcional

Los recubrimientos PVD son significativamente más duros que el material base que cubren y mucho más duraderos que la mayoría de los otros tipos de recubrimientos. Esto proporciona una excelente resistencia a los arañazos y al desgaste diario.

Resistencia superior a la corrosión

La capa cerámica depositada es químicamente inerte, formando una barrera eficaz que protege el material subyacente de la oxidación, el deslustre y el daño de los productos químicos comunes.

Acabado uniforme y puro

Debido a que el recubrimiento se aplica en vacío a nivel atómico, se adapta perfectamente a la superficie subyacente. El acabado es excepcionalmente puro y libre de las imperfecciones que pueden ocurrir con los procesos de aplicación húmeda.

Una opción respetuosa con el medio ambiente

El PVD es un proceso seco que no produce residuos peligrosos, lo que lo convierte en una alternativa mucho más responsable con el medio ambiente que los procesos electroquímicos tradicionales como el cromado.

Comprendiendo las ventajas y desventajas

Aunque potente, el proceso PVD tiene características que son importantes de entender para establecer las expectativas correctas.

Es una película delgada, no un material a granel

El recubrimiento PVD es extremadamente duro pero también muy delgado. Un arañazo o rasguño profundo que penetre el recubrimiento expondrá el material del sustrato debajo. Mejora las propiedades de la superficie pero no cambia el material central.

La superficie subyacente es crítica

La apariencia final de un recubrimiento PVD depende directamente del acabado de la pieza que cubre. Una superficie pulida dará como resultado un acabado azul brillante, mientras que una superficie cepillada o arenada producirá un azul mate. El proceso PVD no ocultará arañazos o imperfecciones existentes.

¿Es el PVD azul la elección correcta para su aplicación?

Elegir este acabado depende completamente de los objetivos de su proyecto.

- Si su enfoque principal es una estética premium: El PVD azul proporciona un color vibrante y de alta gama que es mucho más duradero y resistente a la decoloración que la pintura o el anodizado.

- Si su enfoque principal es la resistencia al desgaste: El recubrimiento aumenta significativamente la dureza de la superficie, lo que lo hace ideal para artículos de alto contacto como cajas de relojes, herramientas o herrajes decorativos.

- Si está reemplazando el chapado tradicional: El PVD ofrece un proceso más respetuoso con el medio ambiente con un rendimiento superior en dureza y resistencia a la corrosión.

En última instancia, el PVD azul es una tecnología de acabado sofisticada que fusiona la ciencia avanzada de los materiales con una estética de alta gama.

Tabla resumen:

| Propiedad | Recubrimiento PVD azul |

|---|---|

| Proceso | Deposición Física de Vapor en una cámara de vacío |

| Composición | Capa cerámica delgada (por ejemplo, Nitruro de Titanio) |

| Beneficio clave | Dureza excepcional y resistencia superior a la corrosión |

| Apariencia | Tono azul vibrante por interferencia de luz, no un pigmento |

| Durabilidad | Altamente resistente a arañazos, desgaste y deslustre |

| Impacto ambiental | Proceso seco, sin residuos peligrosos (ecológico) |

¿Listo para mejorar sus productos con un acabado duradero y de alto rendimiento?

El recubrimiento PVD azul de KINTEK ofrece una estética premium y una resistencia funcional superior que supera al chapado y la pintura tradicionales. Ya sea que fabrique relojes, herramientas, dispositivos médicos o herrajes decorativos, nuestra experiencia en equipos de laboratorio y tecnologías de recubrimiento de superficies garantiza un acabado impecable y duradero adaptado a sus especificaciones.

Contáctenos hoy para discutir cómo las soluciones de KINTEK pueden elevar la calidad y durabilidad de su producto. ¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Cuál es el proceso de recubrimiento de diamante CVD? Cultive una capa de diamante superior y unida químicamente

- ¿Vale la pena el recubrimiento de diamante? Maximice la vida útil y el rendimiento del componente

- ¿Qué son las películas recubiertas de diamante? Mejora los materiales con capas transparentes y superduras

- ¿Qué tan grueso es el recubrimiento de diamante CVD? Equilibrio entre durabilidad y tensión para un rendimiento óptimo

- ¿Es permanente el recubrimiento de diamante? La verdad sobre su durabilidad a largo plazo