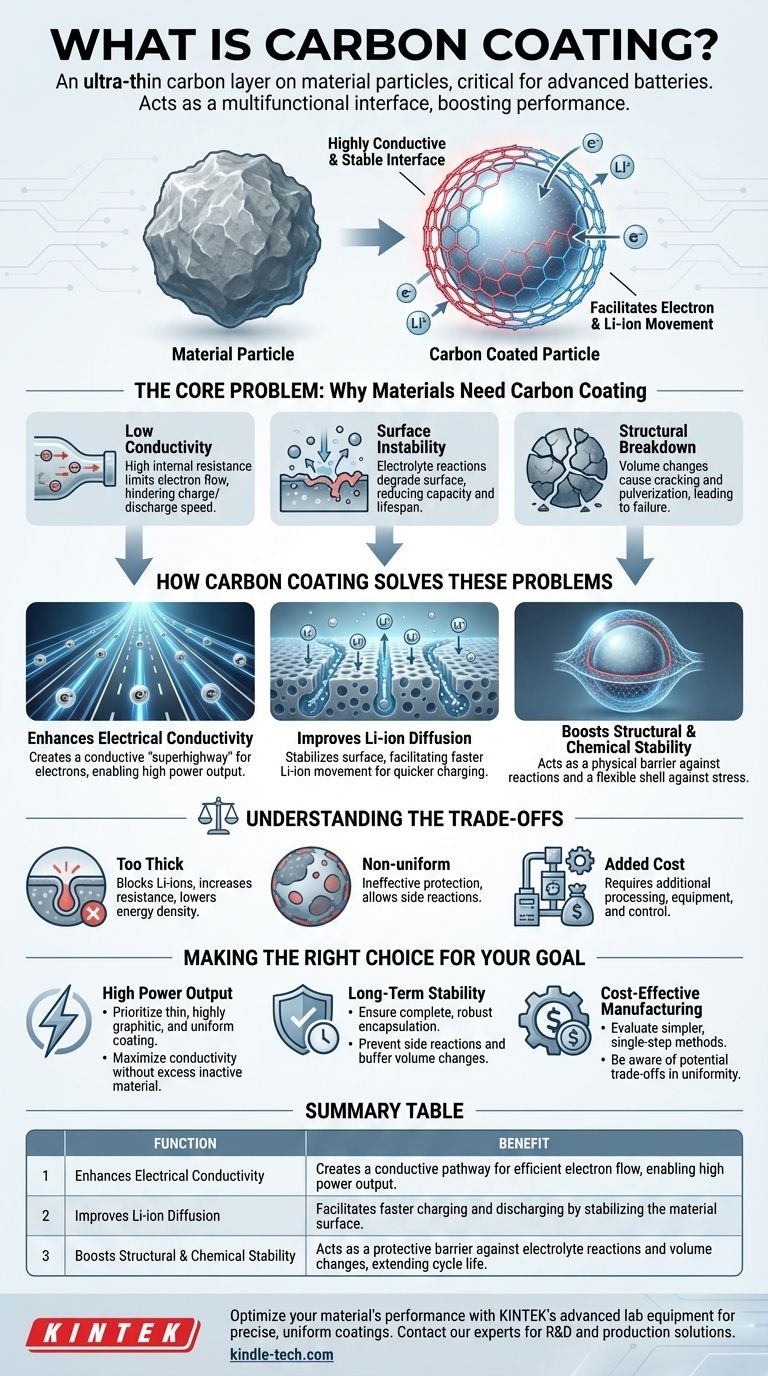

En esencia, el recubrimiento de carbono es el proceso de aplicar una capa ultrafina de carbono sobre la superficie de las partículas de otro material. Esta técnica es especialmente crítica para los materiales de electrodos de batería avanzados, donde actúa como una interfaz multifuncional para resolver limitaciones inherentes e impulsar drásticamente el rendimiento.

Aunque a menudo se considera una simple capa protectora, el recubrimiento de carbono es una solución de ingeniería sofisticada. Su verdadero propósito es mejorar fundamentalmente el rendimiento electroquímico de un material creando una superficie estable y altamente conductora que facilita el movimiento tanto de electrones como de iones.

El problema central: por qué los materiales necesitan un recubrimiento de carbono

Muchos materiales con alto potencial para el almacenamiento de energía, particularmente en baterías de iones de litio, sufren defectos críticos que impiden su uso práctico. El recubrimiento de carbono es una solución dirigida a estos problemas exactos.

El desafío de la baja conductividad

Muchos materiales de electrodos prometedores, como el fosfato de hierro y litio (LFP) o el silicio, son inherentemente malos conductores eléctricos. Esta alta resistencia interna actúa como un cuello de botella, limitando el flujo de electrones y obstaculizando gravemente la capacidad de la batería para cargarse y descargarse rápidamente.

La inestabilidad de las superficies de los electrodos

Los materiales de los electrodos están en contacto constante con un electrolito líquido reactivo. Esto puede desencadenar reacciones secundarias químicas no deseadas que consumen litio y forman una capa resistiva en la superficie de la partícula, degradando la capacidad y la vida útil de la batería con el tiempo.

La ruptura de la integridad estructural

Algunos materiales, como el silicio, experimentan una expansión y contracción masiva del volumen durante la carga y descarga. Este estrés repetido puede hacer que las partículas se agrieten y se pulvericen, lo que provoca una rápida pérdida de contacto eléctrico y un fallo catastrófico de la celda.

Cómo el recubrimiento de carbono resuelve estos problemas

Un recubrimiento de carbono bien diseñado aborda directamente los problemas de conductividad y estabilidad. Funciona como una interfaz altamente diseñada entre el material activo y su entorno circundante.

Mejora de la conductividad eléctrica

La capa de carbono en sí misma es altamente conductora. Forma una vía electrónica continua alrededor de la partícula, que de otro modo sería resistiva, creando una "superautopista" para que los electrones viajen hacia y desde el material con una resistencia mínima. Esto es esencial para lograr una alta potencia de salida.

Mejora de la difusión de iones de litio

El recubrimiento no solo ayuda a los electrones; ayuda a los iones de litio. Al crear una superficie estable y bien estructurada, facilita el movimiento eficiente de los iones de litio hacia y fuera del material huésped. Esto mejora directamente la velocidad a la que se puede cargar y descargar la batería.

Aumento de la estabilidad estructural y química

El recubrimiento de carbono actúa como una barrera física. Protege el material activo del contacto directo con el electrolito, lo que modifica su estabilidad química superficial y suprime las reacciones secundarias que degradan el rendimiento. Para los materiales que se expanden, el recubrimiento también actúa como una cubierta mecánicamente flexible, ayudando a mejorar la estabilidad estructural y a mantener unida la partícula.

Comprender las compensaciones

Aplicar un recubrimiento de carbono no es una solución mágica. La calidad y las características del recubrimiento son críticas, y una mala implementación puede crear más problemas de los que resuelve.

El riesgo de un recubrimiento excesivamente grueso

Un recubrimiento demasiado grueso puede comenzar a bloquear las vías para los iones de litio, aumentando paradójicamente la resistencia y ralentizando el rendimiento. Además, el carbono es un material "inactivo" —no almacena litio—, por lo que el exceso de carbono reduce la densidad de energía general de la batería.

La importancia de la uniformidad del recubrimiento

Un recubrimiento irregular o no uniforme es ineficaz. Las áreas sin recubrimiento permanecen expuestas al electrolito, lo que permite que ocurran reacciones secundarias y anula el propósito protector del recubrimiento. Lograr una capa perfectamente uniforme es un desafío de fabricación significativo.

El costo de fabricación adicional

Aplicar un recubrimiento de carbono consistente y de alta calidad requiere pasos de procesamiento adicionales, equipos sofisticados y un control preciso. Esto inevitablemente añade complejidad y costo a la producción final del material.

Tomar la decisión correcta para su objetivo

La estrategia ideal de recubrimiento de carbono depende completamente de la característica de rendimiento específica que esté tratando de optimizar.

- Si su enfoque principal es la alta potencia de salida: Priorice un recubrimiento delgado, altamente grafítico y uniforme para maximizar tanto la conductividad electrónica como la difusión de iones de litio sin añadir material inactivo en exceso.

- Si su enfoque principal es la estabilidad a largo plazo y la vida útil del ciclo: Asegúrese de que el recubrimiento proporcione un encapsulamiento completo y robusto para prevenir reacciones secundarias y amortiguar cualquier cambio de volumen durante la operación.

- Si su enfoque principal es la fabricación rentable: Evalúe métodos de recubrimiento más simples y de un solo paso, pero sea consciente de la posible compensación en la uniformidad del recubrimiento y el rendimiento electroquímico resultante.

En última instancia, un recubrimiento de carbono bien diseñado transforma un material prometedor en un componente de alto rendimiento, cerrando la brecha entre las propiedades intrínsecas y la aplicación práctica.

Tabla de resumen:

| Función | Beneficio |

|---|---|

| Mejora la conductividad eléctrica | Crea una vía conductora para un flujo de electrones eficiente, permitiendo una alta potencia de salida. |

| Mejora la difusión de iones de litio | Facilita una carga y descarga más rápidas al estabilizar la superficie del material. |

| Aumenta la estabilidad estructural y química | Actúa como barrera protectora contra las reacciones del electrolito y los cambios de volumen, extendiendo la vida útil del ciclo. |

¿Listo para optimizar el rendimiento de su material con una solución de recubrimiento de carbono a medida? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para el procesamiento preciso de materiales. Ya sea que esté desarrollando electrodos de batería de próxima generación o mejorando las propiedades del material, nuestra experiencia garantiza que logre recubrimientos uniformes y de alta calidad para una conductividad y estabilidad superiores. Contacte con nuestros expertos hoy mismo para analizar cómo podemos apoyar sus objetivos de I+D y producción.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

La gente también pregunta

- ¿Cómo deben limpiarse los materiales de carbono antes de su uso? Asegure el máximo rendimiento con una preparación adecuada

- ¿Existe un comprobador de baterías para baterías de litio? Desbloquee diagnósticos de salud precisos más allá del voltaje

- ¿Qué es una membrana de intercambio protónico? El corazón selectivo de los sistemas de energía de hidrógeno

- ¿Qué papel juega una membrana de intercambio aniónico en una batería PEC? Garantice una producción de hidrógeno segura y de alta pureza

- ¿Para qué aplicaciones es adecuado el fieltro de carbono? Ideal para sistemas electroquímicos de alto rendimiento

- ¿Por qué utilizar una bomba de vacío de paletas rotativas de doble etapa para el secado de láminas de litio? Garantiza la pureza química y la estabilidad térmica

- ¿Por qué se requiere una caja de guantes de gas inerte para la carga de polvo de aleación Mg-Y-Cu? Garantizar la seguridad y la pureza de la aleación amorfa

- ¿Cuál es la función de un horno de secado al vacío en la preparación de electrolitos PEO/LATP? Asegura membranas densas y sin defectos