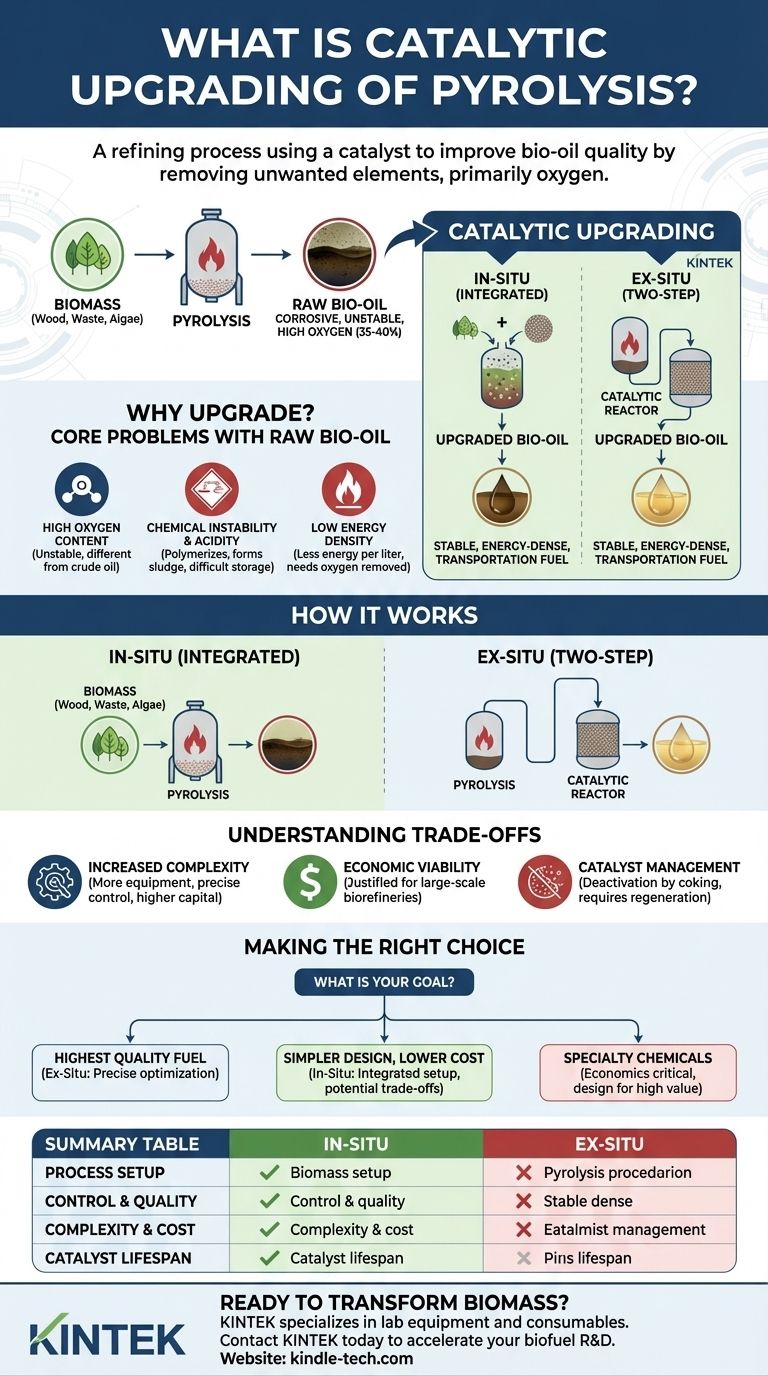

En resumen, la mejora catalítica de la pirólisis es un proceso de refinación que utiliza un catalizador para mejorar químicamente la calidad del bioaceite producido a partir de biomasa. Su objetivo principal es eliminar elementos no deseados, principalmente oxígeno, para hacer que el bioaceite sea más estable, denso en energía y adecuado para su uso como combustible para el transporte o materia prima química.

El desafío central con la pirólisis estándar es que el bioaceite resultante es corrosivo e inestable debido al alto contenido de oxígeno. La mejora catalítica es el paso crítico que transforma este líquido crudo y de bajo grado en un producto valioso y de mayor grado que se asemeja al combustible convencional.

El problema central: por qué el bioaceite crudo necesita mejora

El líquido crudo (bioaceite) producido por la pirólisis inicial de materiales como madera, residuos agrícolas o algas no está listo para su uso directo en motores o refinerías. Posee varios desafíos químicos fundamentales que la mejora está diseñada para resolver.

Alto contenido de oxígeno

El problema más significativo es la alta concentración de oxígeno en el bioaceite, que a menudo constituye el 35-40% de su peso. Este oxígeno está ligado en varios compuestos químicos que hacen que el aceite sea inestable y fundamentalmente diferente del petróleo crudo.

Inestabilidad química y acidez

Los compuestos que contienen oxígeno hacen que el bioaceite sea ácido y reactivo. Con el tiempo, puede polimerizarse, aumentando su viscosidad y formando lodos, lo que dificulta su almacenamiento y transporte.

Baja densidad energética

La presencia de tanto oxígeno significa que el bioaceite contiene menos energía por litro en comparación con los combustibles fósiles convencionales. Para ser una alternativa de combustible viable, su densidad energética debe aumentarse, lo que se logra eliminando el oxígeno.

Cómo funciona la mejora catalítica

La mejora catalítica introduce un catalizador en el proceso de pirólisis para apuntar y promover selectivamente las reacciones químicas que eliminan el oxígeno. Esto se realiza típicamente en una de dos configuraciones principales.

Mejora in situ: el enfoque integrado

En este método, el catalizador se mezcla directamente con la materia prima de biomasa dentro del reactor de pirólisis principal. A medida que la biomasa se descompone, los vapores resultantes interactúan inmediatamente con el catalizador.

Este enfoque es más simple en términos de diseño de equipos, pero ofrece menos control sobre las condiciones de reacción y puede provocar una desactivación más rápida del catalizador.

Mejora ex situ: el enfoque de dos pasos

Este método separa el proceso en dos etapas distintas. Primero, la biomasa se calienta en un reactor de pirólisis para producir vapores. Estos vapores luego se pasan sobre un lecho de reactor separado y dedicado que contiene el catalizador.

La mejora ex situ proporciona un control mucho mayor sobre el proceso, lo que permite a los operadores optimizar las temperaturas y presiones tanto para la pirólisis como para la mejora de forma independiente. Esto a menudo resulta en un producto final de mayor calidad.

Comprender las compensaciones

Si bien la mejora catalítica es esencial para producir biocombustibles de alta calidad, introduce capas de complejidad y costo que deben evaluarse cuidadosamente.

Complejidad operativa aumentada

Agregar una etapa catalítica, especialmente un reactor ex situ, requiere equipos más sofisticados y un control preciso del proceso. Esto aumenta tanto la inversión de capital inicial como los desafíos operativos diarios.

Viabilidad económica a escala

Los costos adicionales asociados con el catalizador y el reactor de mejora pueden ser difíciles de justificar para plantas de menor escala. Los beneficios económicos a menudo solo se realizan en operaciones de biorrefinería más grandes e integradas.

Gestión del catalizador

Los catalizadores no duran para siempre. Pueden desactivarse por depósitos de carbono (coquización) o contaminantes en la materia prima, lo que requiere regeneración o reemplazo periódico, lo que añade otra capa de costo y complejidad operativa.

Tomar la decisión correcta para su objetivo

La decisión de utilizar la mejora catalítica y la elección entre los métodos in situ y ex situ dependen completamente de sus objetivos de producto final y sus limitaciones operativas.

- Si su enfoque principal es producir el combustible "drop-in" de la más alta calidad: La mejora ex situ es el método superior porque permite la optimización precisa de las reacciones de desoxigenación.

- Si su enfoque principal es un diseño más simple con un costo de capital inicial menor: La mejora in situ ofrece una configuración de equipo más integrada y sencilla, aunque potencialmente a costa de la calidad del combustible y la vida útil del catalizador.

- Si su enfoque principal es producir productos químicos especializados en lugar de combustible: La economía se vuelve aún más crítica, ya que el proceso debe diseñarse cuidadosamente para justificar la mayor complejidad y los costos operativos.

En última instancia, la mejora catalítica es la tecnología clave que cierra la brecha entre la biomasa cruda y un combustible líquido terminado y de alto valor.

Tabla de resumen:

| Característica | Mejora In Situ | Mejora Ex Situ |

|---|---|---|

| Configuración del proceso | Catalizador mezclado con biomasa en el reactor | Reactor separado para vapores después de la pirólisis |

| Control y calidad | Menor control, calidad de producto potencialmente menor | Mayor control, calidad de producto superior |

| Complejidad y costo | Equipo más simple, costo inicial menor | Más complejo, mayor inversión de capital |

| Vida útil del catalizador | Desactivación más rápida posible | Vida útil más larga con condiciones optimizadas |

¿Listo para transformar su biomasa en combustible de alto valor?

Elegir la estrategia correcta de pirólisis y mejora catalítica es fundamental para el éxito y la viabilidad económica de su proyecto. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles robustos para la investigación de pirólisis y el desarrollo de procesos.

Nuestros expertos pueden ayudarle a seleccionar la configuración adecuada, ya sea para pruebas iniciales o para escalar, asegurando que logre la calidad de bioaceite deseada de manera eficiente.

Contacte a KINTEL hoy mismo para discutir sus necesidades de laboratorio y cómo nuestras soluciones pueden acelerar su investigación y desarrollo de biocombustibles.

Guía Visual

Productos relacionados

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Cuáles son las ventajas de usar un horno tubular rotatorio para catalizadores MoVOx? Mejora de la uniformidad y la cristalinidad

- ¿Qué temperatura se necesita para la pirólisis de residuos? Una guía para optimizar su proceso de conversión de residuos en valor

- ¿A qué temperatura se realiza la pirólisis convencional? Descubra la temperatura adecuada para su producto deseado

- ¿Cuáles son las ventajas del proceso de utilizar un horno tubular rotatorio para el polvo de WS2? Lograr una cristalinidad superior del material

- ¿Cuál es el rango de la pirólisis? Control maestro de la temperatura para rendimientos óptimos de bioproductos