En esencia, la Deposición por Solución Química (CSD) es un proceso para crear películas sólidas muy delgadas sobre una superficie comenzando con un precursor químico líquido. Este método implica aplicar la solución líquida sobre un sustrato y luego utilizar un proceso químico o térmico para transformarla en el material sólido deseado. A menudo, CSD se conoce por una de sus variaciones más comunes: el método sol-gel.

El principio central de CSD es la transformación controlada de una solución líquida especialmente diseñada en una película sólida de alta calidad. Destaca como una alternativa más simple, más accesible y a menudo menos costosa a las técnicas de deposición complejas basadas en el vacío.

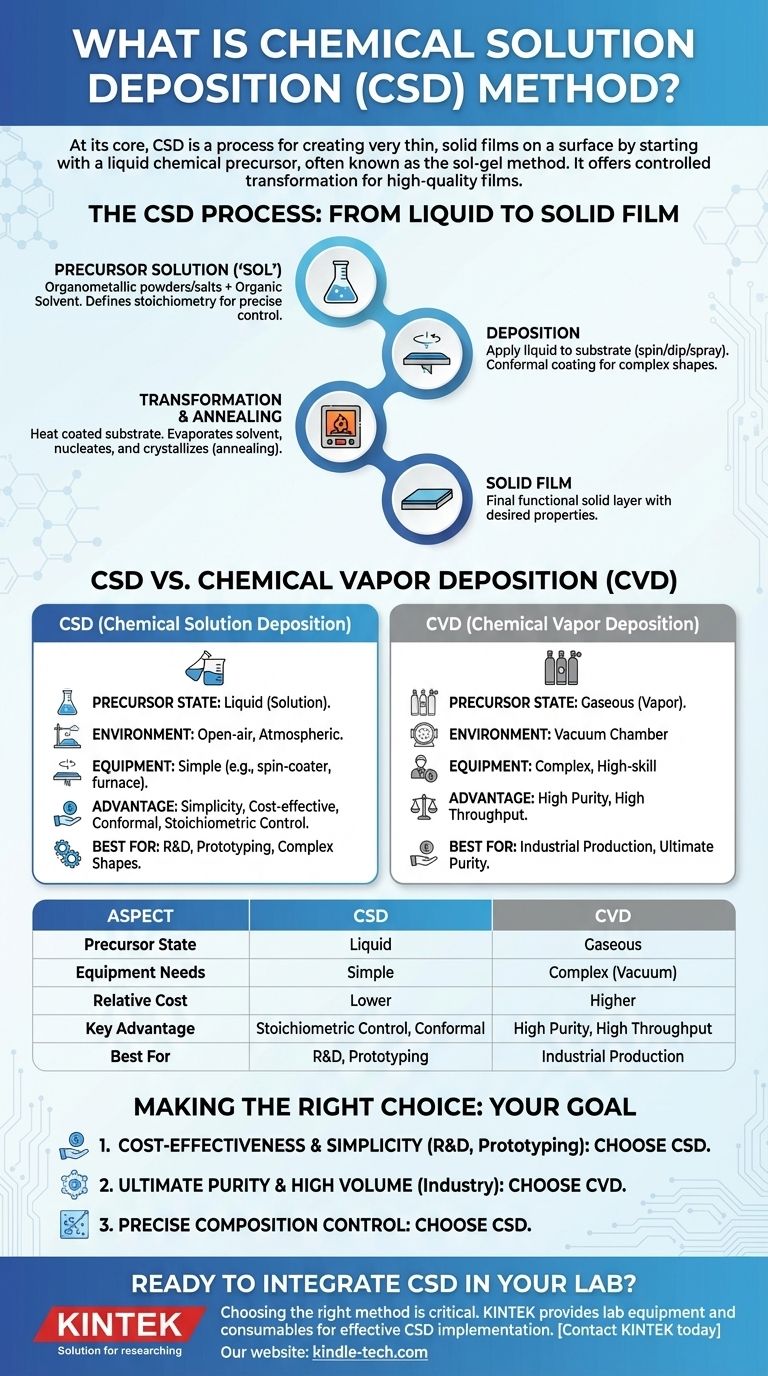

Cómo funciona CSD: del líquido a la película sólida

La elegancia de CSD radica en su proceso sencillo y de múltiples pasos que pasa de un estado líquido a una capa sólida final y funcional.

La solución precursora (El "Sol")

El proceso comienza con un "cóctel" químico llamado solución precursora, o "sol". Esto se prepara típicamente disolviendo polvos o sales organometálicas en un disolvente orgánico.

La composición de este líquido es fundamental, ya que dicta directamente la proporción atómica exacta, o estequiometría, de la película sólida final. Esto otorga a los científicos un control preciso sobre las propiedades del material.

El paso de deposición

Una vez preparada la solución, se aplica sobre un sustrato, que es el material base que se recubre. Esto se puede hacer utilizando varias técnicas sencillas como el recubrimiento por centrifugación (spin-coating), el recubrimiento por inmersión (dip-coating) o la pulverización.

El objetivo de este paso es cubrir el sustrato con una capa fina y uniforme del precursor líquido. La naturaleza "conformada" de los líquidos permite que CSD cubra fácilmente formas complejas o irregulares.

La transformación y el recocido

Después de la deposición, el sustrato recubierto se calienta. Esto cumple dos propósitos: primero, evapora el disolvente y, segundo, inicia una reacción química.

Durante esta transformación, ocurre la nucleación (la formación de diminutas semillas cristalinas iniciales) y el crecimiento cristalino subsiguiente. Esto convierte la capa líquida en una película sólida, a menudo un estado amorfo o similar a un gel. Normalmente, se utiliza un paso de calentamiento final a mayor temperatura, conocido como recocido (annealing), para cristalizar la película y lograr las propiedades finales deseadas.

CSD frente a Deposición Química de Vapor (CVD): Una distinción clave

CSD a menudo se compara con la Deposición Química de Vapor (CVD), pero operan bajo principios fundamentalmente diferentes.

Estado del precursor

La diferencia más significativa es el estado del material de partida. CSD utiliza un precursor líquido, mientras que CVD utiliza un precursor gaseoso.

Entorno del proceso y complejidad

CSD a menudo se puede realizar en un entorno atmosférico y al aire libre con equipos relativamente simples como un recubridor por centrifugación y un horno.

CVD, en cambio, requiere una cámara de vacío sofisticada para contener los gases reactivos y es un proceso más complejo y que requiere mayor habilidad.

Comprender las compensaciones

Como cualquier proceso técnico, CSD tiene ventajas y limitaciones distintas que lo hacen adecuado para aplicaciones específicas.

Ventajas clave

El principal beneficio de CSD es su simplicidad y bajo costo. No requiere sistemas de vacío costosos, lo que lo hace muy accesible para la investigación y el desarrollo.

También ofrece un excelente control sobre la estequiometría química y puede recubrir fácilmente superficies grandes o no planas con una película uniforme y conforme.

Limitaciones potenciales

La calidad de una película CSD depende en gran medida de la pureza de los productos químicos precursores y del control preciso de las etapas de calentamiento y recocido.

A veces, los disolventes o los residuos químicos pueden permanecer como impurezas en la película final si no se queman correctamente. El proceso también puede ser más lento para crear películas muy gruesas en comparación con algunos otros métodos.

Tomar la decisión correcta para su objetivo

La selección del método de deposición correcto depende totalmente de las prioridades, el presupuesto y las propiedades del material deseadas de su proyecto.

- Si su enfoque principal es la rentabilidad y la simplicidad del proceso: CSD es una opción excelente, especialmente para la investigación a escala de laboratorio, la creación de prototipos y el recubrimiento de formas complejas.

- Si su enfoque principal es la máxima pureza y el rendimiento industrial de gran volumen: CVD es a menudo el método preferido, a pesar de su mayor costo y complejidad del equipo.

- Si su enfoque principal es el control preciso de la composición del material: CSD proporciona un control estequiométrico excepcional directamente desde la solución líquida inicial.

En última instancia, comprender la compensación entre la simplicidad de la fase líquida de CSD y las capacidades únicas de otros métodos es clave para lograr sus objetivos de ingeniería de materiales.

Tabla de resumen:

| Aspecto | Deposición por Solución Química (CSD) | Deposición Química de Vapor (CVD) |

|---|---|---|

| Estado del Precursor | Líquido (Solución) | Gaseoso (Vapor) |

| Necesidades de Equipo | Simple (p. ej., recubridor por centrifugación, horno) | Complejo (Se requiere cámara de vacío) |

| Costo Relativo | Menor | Mayor |

| Ventaja Clave | Excelente control estequiométrico, recubrimiento conforme | Alta pureza, alto rendimiento |

| Mejor para | I+D, creación de prototipos, formas complejas | Producción industrial, máxima pureza |

¿Listo para integrar CSD en el flujo de trabajo de su laboratorio?

Elegir el método de deposición correcto es fundamental para el éxito de su investigación y desarrollo. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles que necesita para implementar eficazmente las técnicas de Deposición por Solución Química.

Ya sea que esté instalando un laboratorio nuevo u optimizando un proceso existente, nuestra experiencia puede ayudarle a lograr recubrimientos de películas delgadas precisos y rentables.

Contacte a KINTEK hoy mismo para discutir sus necesidades específicas de laboratorio y descubrir cómo nuestras soluciones pueden mejorar sus proyectos de ingeniería de materiales.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Esterilizador de autoclave de laboratorio rápido de escritorio de 35L 50L 90L para uso en laboratorio

- Máquina de fundición de película estirable de PVC de plástico de laboratorio para pruebas de película

- Bomba Peristáltica de Velocidad Variable

- Enfriador de trampa fría directa para vacío

La gente también pregunta

- ¿Cuáles son las materias primas para el diamante CVD? Del gas metano a los cristales perfectos

- ¿Cuál es el mecanismo de funcionamiento de la CVD? Descubra la ciencia de los materiales de construcción átomo por átomo

- ¿Qué es el método de pulverización catódica de RF? Una guía para la deposición de películas delgadas en materiales aislantes

- ¿Qué es la deposición de capa atómica de un gas? Consiga películas delgadas perfectamente uniformes con precisión atómica

- ¿Qué componentes fundamentales críticos se fabrican utilizando CVD? El proceso a escala atómica que impulsa la tecnología moderna

- ¿Cómo afecta la presión a la deposición? Dominando la clave para el crecimiento de películas de alta calidad

- ¿Qué es la deposición de películas delgadas mediante métodos de pulverización catódica? Una guía para recubrimientos PVD de alta calidad

- ¿Cómo se fabrica un diamante CVD? Cultive sus propios diamantes creados en laboratorio con precisión