En esencia, la deposición química de vapor (CVD) es un proceso para crear películas delgadas sólidas y de alto rendimiento sobre una superficie a partir de un gas. A diferencia de los métodos físicos que simplemente mueven material, la CVD utiliza una reacción química en la superficie de un sustrato para "hacer crecer" una nueva capa. Esto permite un control excepcional sobre la pureza, el grosor y la estructura de la película, lo que la convierte en una tecnología fundamental en la fabricación de semiconductores, óptica y recubrimientos avanzados.

La diferencia esencial a recordar es que la CVD construye una película a través de una reacción química en una superficie, mientras que su contraparte, la deposición física de vapor (PVD), utiliza medios físicos como la evaporación para depositar una película. Esta distinción es clave para entender por qué se elige cada método para diferentes aplicaciones.

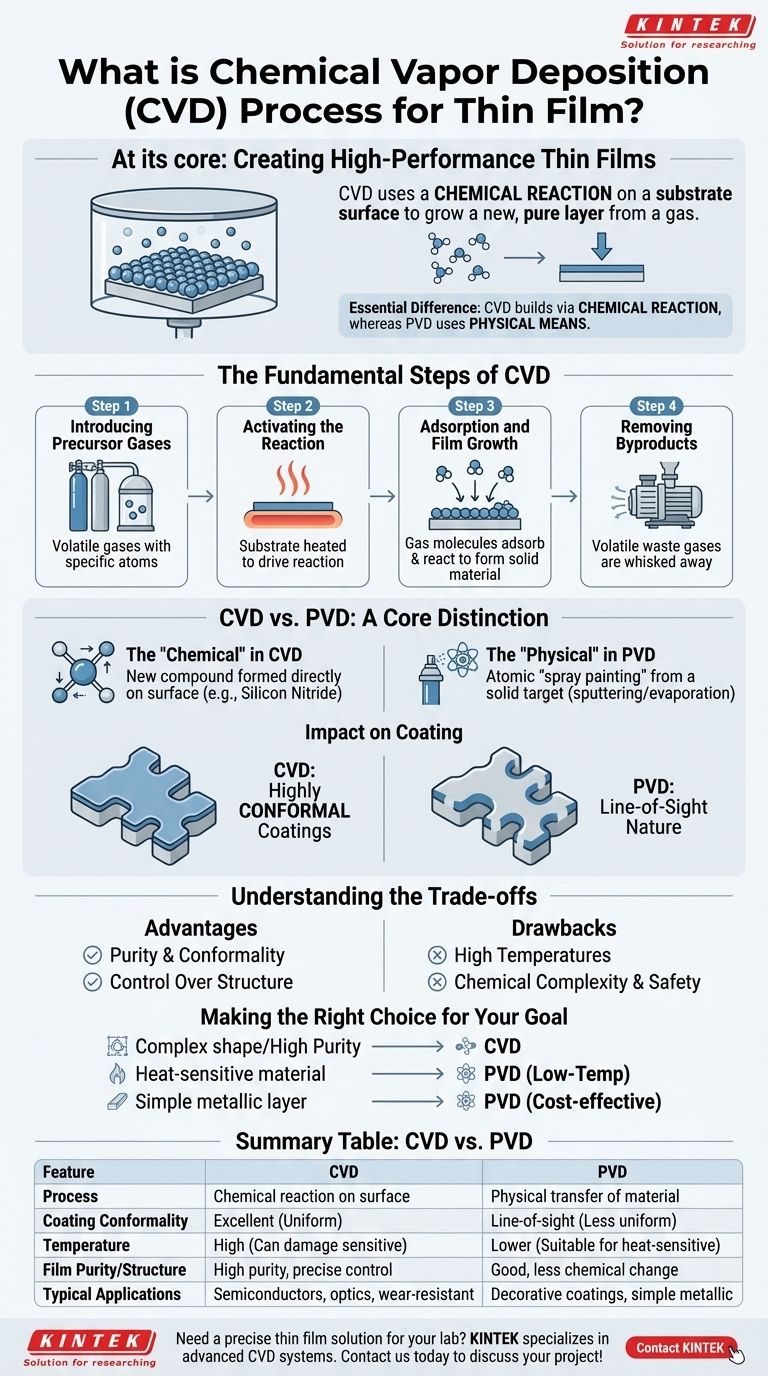

Los pasos fundamentales de la CVD

Para entender la CVD, es mejor visualizarla como un proceso de construcción preciso a escala atómica que ocurre dentro de una cámara controlada.

Paso 1: Introducción de gases precursores

El proceso comienza introduciendo gases precursores volátiles en una cámara de reacción. Estos gases contienen los átomos específicos (como silicio, carbono o titanio) que finalmente formarán la película delgada final.

Paso 2: Activación de la reacción

El sustrato, el material a recubrir, se calienta a una temperatura precisa. Este calor proporciona la energía necesaria para impulsar la reacción química cuando los gases precursores entran en contacto con la superficie.

Paso 3: Adsorción y crecimiento de la película

Las moléculas de gas aterrizan y se adsorben, o se adhieren, al sustrato caliente. La energía térmica en la superficie descompone las moléculas precursoras, provocando una reacción química que deposita el material sólido deseado directamente sobre el sustrato.

Paso 4: Eliminación de subproductos

Esta reacción química también crea subproductos volátiles. Estos son simplemente gases residuales que son arrastrados por un sistema de vacío, dejando solo la película delgada sólida y pura. Este proceso se repite, construyendo la película una capa atómica a la vez.

CVD frente a PVD: una distinción fundamental

Si bien tanto la CVD como la PVD crean películas delgadas, sus principios subyacentes conducen a capacidades y resultados muy diferentes.

Lo "químico" en la deposición química de vapor

La característica definitoria de la CVD es la transformación química. El material depositado en el sustrato es a menudo un nuevo compuesto formado directamente en la superficie. Esta es la razón por la cual la CVD es esencial para crear materiales como el nitruro de silicio o el carburo de titanio a partir de sus gases constituyentes.

Lo "físico" en la deposición física de vapor

Los métodos PVD, como el pulverizado (sputtering) o la evaporación, funcionan como una pintura en aerosol atómica. Se bombardea un material fuente sólido (el "blanco") con energía, liberando átomos que viajan a través de un vacío y recubren físicamente el sustrato. El material en sí no cambia su identidad química durante el proceso.

El impacto en el recubrimiento final

Debido a que el proceso CVD es impulsado por una reacción química que ocurre en todas partes sobre una superficie calentada, produce recubrimientos altamente conformados. Esto significa que puede cubrir uniformemente formas tridimensionales complejas, lo cual es una ventaja significativa sobre la naturaleza más de "línea de visión" de la mayoría de los procesos PVD.

Comprender las compensaciones

Ningún método de deposición es perfecto para cada situación. Elegir entre CVD y otras técnicas implica compensaciones claras.

Ventaja: Pureza y conformabilidad

La CVD puede producir películas excepcionalmente puras, densas y uniformes. Su capacidad para recubrir uniformemente geometrías intrincadas es fundamental en la microelectrónica, donde los componentes tienen una topografía compleja.

Ventaja: Control sobre la estructura

Al controlar cuidadosamente la temperatura, la presión y la composición del gas, la CVD permite la ingeniería precisa de la estructura cristalina y las propiedades de la película, como la dureza o la conductividad eléctrica.

Desventaja: altas temperaturas

Una limitación principal de la CVD tradicional es la alta temperatura requerida para impulsar la reacción. Este calor puede dañar sustratos sensibles a la temperatura, como plásticos o dispositivos electrónicos con materiales preexistentes de bajo punto de fusión.

Desventaja: complejidad química y seguridad

Los gases precursores utilizados en la CVD pueden ser altamente tóxicos, corrosivos o inflamables, lo que requiere sistemas de seguridad y manipulación complejos y costosos. Esto a menudo hace que el proceso sea más costoso que las alternativas PVD.

Tomar la decisión correcta para su objetivo

El método de deposición ideal se determina completamente por las propiedades de película deseadas y la naturaleza de su sustrato.

- Si su enfoque principal es un recubrimiento altamente puro y uniforme en una forma compleja: La CVD es a menudo la opción superior debido a su excelente conformabilidad y la calidad de las películas que produce.

- Si su enfoque principal es recubrir un material sensible al calor: Un proceso PVD a baja temperatura como el pulverizado es casi siempre la alternativa necesaria para evitar dañar el sustrato.

- Si su enfoque principal es depositar una capa metálica simple en una superficie plana: La PVD a menudo puede proporcionar una solución más rápida y rentable sin la complejidad química de la CVD.

En última instancia, comprender la diferencia fundamental entre una reacción química y una transferencia física es la clave para seleccionar la herramienta adecuada para su desafío de ingeniería de materiales.

Tabla de resumen:

| Característica | Deposición Química de Vapor (CVD) | Deposición Física de Vapor (PVD) |

|---|---|---|

| Proceso | Reacción química en la superficie del sustrato | Transferencia física de material (ej. pulverizado) |

| Conformabilidad del recubrimiento | Excelente (uniforme en formas complejas) | Línea de visión (menos uniforme en superficies 3D) |

| Temperatura | Alta (puede dañar sustratos sensibles) | Más baja (adecuada para materiales sensibles al calor) |

| Pureza/Estructura de la película | Alta pureza, control cristalino preciso | Buena, pero menos transformación química |

| Aplicaciones típicas | Semiconductores, óptica, recubrimientos resistentes al desgaste | Recubrimientos decorativos, capas metálicas simples |

¿Necesita una solución de película delgada precisa para su laboratorio? KINTEK se especializa en equipos de laboratorio y consumibles, sirviendo a las necesidades del laboratorio con sistemas CVD avanzados que ofrecen recubrimientos conformados y de alta pureza para semiconductores, óptica e I+D. Permita que nuestros expertos le ayuden a seleccionar el método de deposición adecuado para su sustrato y aplicación específicos. ¡Contáctenos hoy para discutir su proyecto y mejorar sus capacidades de ingeniería de materiales!

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Cuál es la aplicación de los recubrimientos protectores? Mejora la durabilidad y la estética de tus productos

- ¿Qué es la deposición de capa atómica para la nanotecnología? Logre precisión a escala atómica para sus dispositivos a nanoescala

- ¿Qué es el proceso de deposición en fase de vapor? Una guía sobre el recubrimiento de película delgada por CVD y PVD

- ¿Cómo funciona el proceso de Deposición Química de Vapor (CVD)? Domina los principios de recubrimiento de películas delgadas

- ¿Cómo funciona el grafeno CVD? Escalando la producción de material 2D de alta calidad

- ¿Cuál es la aplicación del recubrimiento de diamante? Resuelve problemas complejos de desgaste, calor y corrosión

- ¿Requiere la CVD un sustrato? La base esencial para películas delgadas de alta calidad

- ¿Cuáles son los parámetros para el crecimiento por CVD? Domine el control preciso para películas delgadas superiores