En esencia, la Deposición Química de Vapor (CVD) es un proceso utilizado para crear películas delgadas de alta pureza y alto rendimiento sobre una superficie. Funciona introduciendo gases reactivos (precursores) en una cámara, donde sufren una reacción química en un sustrato calentado, dejando una capa sólida del material deseado. Este método permite la construcción de materiales capa por capa, ofreciendo un control excepcional sobre el espesor, la pureza y la estructura.

La Deposición Química de Vapor es menos como pintar una superficie y más como construirla átomo por átomo. Utiliza la química en fase gaseosa para construir películas delgadas excepcionalmente puras y uniformes, lo que la convierte en una tecnología fundamental para la fabricación de productos electrónicos de alto rendimiento y materiales avanzados.

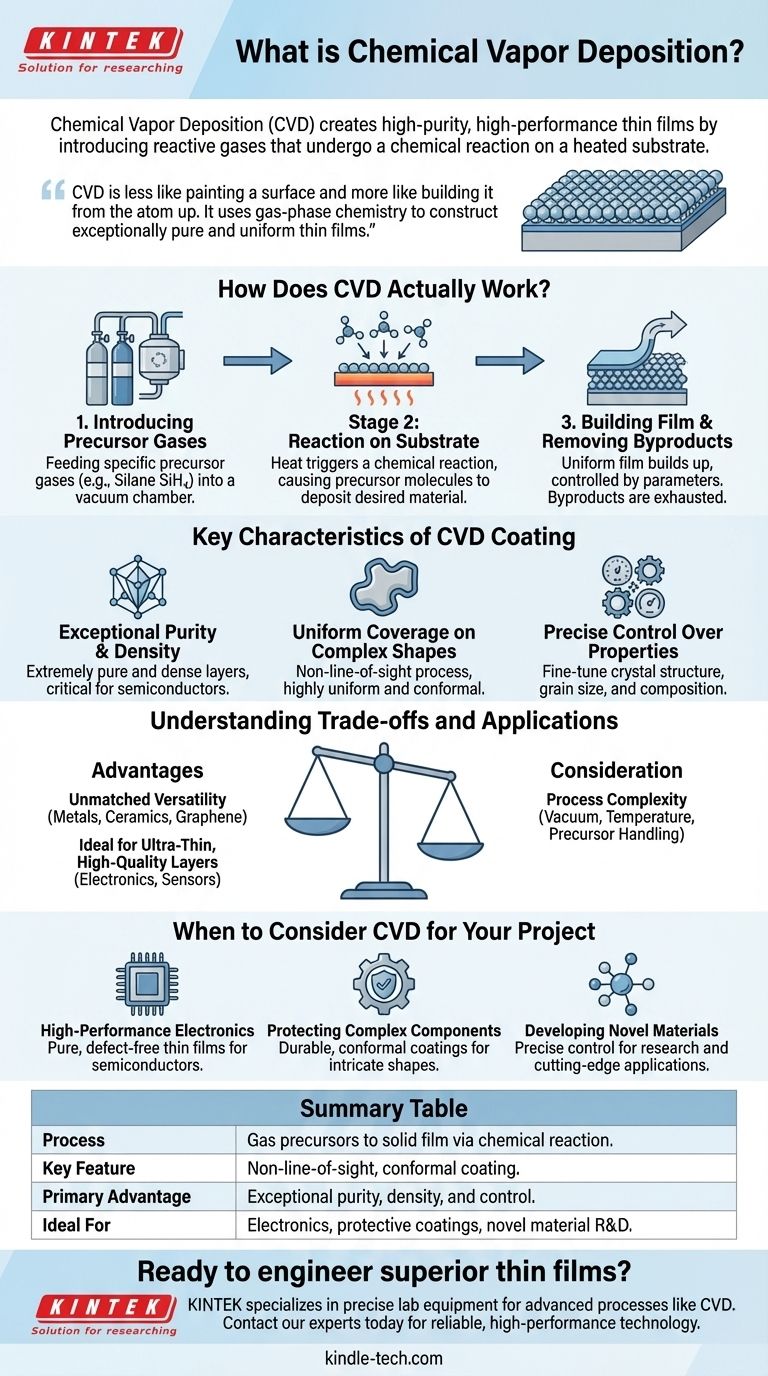

¿Cómo funciona realmente la CVD?

En su esencia, la CVD es una reacción química cuidadosamente controlada que transforma gases en un sólido. El proceso se puede dividir en algunas etapas fundamentales.

Etapa 1: Introducción de los gases reactivos

El proceso comienza alimentando gases específicos, conocidos como precursores, en una cámara de reacción que normalmente está al vacío. Estos precursores contienen los elementos químicos necesarios para la película final.

Por ejemplo, para depositar una película de silicio puro, se podría usar un gas como el silano (SiH₄) como precursor.

Etapa 2: La reacción en el sustrato

Dentro de la cámara, un material base, llamado sustrato, se calienta a una temperatura precisa. Cuando los gases precursores fluyen sobre esta superficie caliente, el calor proporciona la energía necesaria para desencadenar una reacción química.

Esta reacción hace que las moléculas precursoras se descompongan, "depositando" el material sólido deseado directamente sobre la superficie del sustrato.

Etapa 3: Construcción de la película y eliminación de subproductos

El material sólido se acumula en el sustrato, formando una película delgada y uniforme. El espesor de esta película se controla con una precisión increíble ajustando los parámetros del proceso, como el tiempo, la temperatura y el flujo de gas.

Cualquier elemento químico no deseado de la reacción forma subproductos gaseosos. Estos se eliminan de la cámara sin causar daño, dejando un recubrimiento final excepcionalmente puro.

Características clave de un recubrimiento CVD

La razón por la que la CVD es tan ampliamente utilizada se debe a las cualidades superiores de las películas que produce. No es solo un recubrimiento; es una capa diseñada.

Pureza y densidad excepcionales

Debido a que el proceso construye la película a partir de precursores de gas purificados en un entorno controlado, las capas resultantes son extremadamente puras y densas. Esto es fundamental para aplicaciones como los semiconductores, donde incluso pequeñas impurezas pueden arruinar el rendimiento del dispositivo.

Cobertura uniforme en formas complejas

La CVD es un proceso sin línea de visión. El gas fluye alrededor de todo el sustrato, sin importar cuán compleja sea su forma. Esto da como resultado un recubrimiento altamente uniforme o conforme, que envuelve perfectamente cada característica del componente.

Control preciso sobre las propiedades del material

Al ajustar cuidadosamente los parámetros de deposición, como la temperatura, la presión y la composición del gas, los ingenieros pueden ajustar el material final. Pueden controlar la estructura cristalina, el tamaño del grano e incluso la composición química, adaptando la película a un propósito específico.

Comprensión de las ventajas y aplicaciones

La CVD es una herramienta potente pero especializada. Elegirla requiere comprender sus principales ventajas y complejidades inherentes.

Ventaja: Versatilidad inigualable

El proceso se basa fundamentalmente en reacciones químicas, lo que le confiere una enorme versatilidad. La CVD se puede utilizar para depositar una amplia gama de materiales, incluidos metales, cerámicas, aleaciones y compuestos avanzados como el grafeno.

Ventaja: Ideal para capas ultrafinas y de alta calidad

La CVD sobresale en la creación de películas que son a la vez ultrafinas y estructuralmente perfectas. Esto la convierte en el método líder para fabricar productos electrónicos, sensores y componentes ópticos de alto rendimiento donde la calidad a nanoescala es primordial.

Consideración: Complejidad del proceso

La principal desventaja es la complejidad del equipo y del proceso. La CVD requiere una cámara de vacío, un control preciso de la temperatura y una manipulación cuidadosa de los gases precursores volátiles. Esto la hace más adecuada para aplicaciones de alto valor donde el rendimiento justifica la inversión.

Cuándo considerar la CVD para su proyecto

La CVD es la elección correcta cuando la calidad y el rendimiento de una capa superficial no son negociables.

- Si su enfoque principal son los productos electrónicos de alto rendimiento: La CVD es el estándar de la industria para crear las películas delgadas puras y sin defectos requeridas para semiconductores y sensores avanzados.

- Si su enfoque principal es proteger componentes complejos: La naturaleza conforme de la CVD la hace ideal para aplicar recubrimientos duraderos, de baja fricción o resistentes al calor a piezas con formas intrincadas.

- Si su enfoque principal es el desarrollo de nuevos materiales: La CVD ofrece el control preciso necesario para diseñar materiales con estructuras cristalinas y propiedades específicas para la investigación y aplicaciones de vanguardia.

En última instancia, la Deposición Química de Vapor permite a los ingenieros construir materiales superiores desde cero, posibilitando la próxima generación de tecnología avanzada.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Proceso | Una reacción química transforma precursores gaseosos en una película sólida sobre un sustrato calentado. |

| Característica clave | Recubrimiento conforme, sin línea de visión, para formas complejas. |

| Ventaja principal | Pureza, densidad excepcionales y control preciso sobre las propiedades de la película. |

| Ideal para | Electrónica de alto rendimiento, recubrimientos protectores e I+D de nuevos materiales. |

¿Listo para diseñar películas delgadas superiores para los proyectos de su laboratorio?

KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para procesos avanzados como la Deposición Química de Vapor. Ya sea que esté desarrollando semiconductores de próxima generación, aplicando recubrimientos protectores o realizando investigaciones de vanguardia en materiales, nuestras soluciones están diseñadas para satisfacer los exigentes requisitos de su laboratorio.

Contacte hoy mismo a nuestros expertos para analizar cómo podemos respaldar sus aplicaciones de alto valor con tecnología confiable y de alto rendimiento.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas