En esencia, un recubrimiento CVD es una película delgada y de alto rendimiento creada en la superficie de un material mediante un proceso llamado Deposición Química de Vapor. Esta técnica utiliza una reacción química, en lugar de una simple aplicación, para hacer crecer una nueva capa. Se introducen gases precursores en una cámara de vacío a alta temperatura donde reaccionan y se descomponen, depositando un recubrimiento sólido y altamente adherente directamente sobre el objeto objetivo.

La distinción crucial a comprender es que el CVD no es simplemente aplicar una capa sobre una superficie; es un proceso de síntesis que crea una nueva capa químicamente unida en la superficie. Esto da como resultado una adhesión y durabilidad excepcionales, pero su naturaleza de alta temperatura limita fundamentalmente los tipos de materiales que se pueden recubrir.

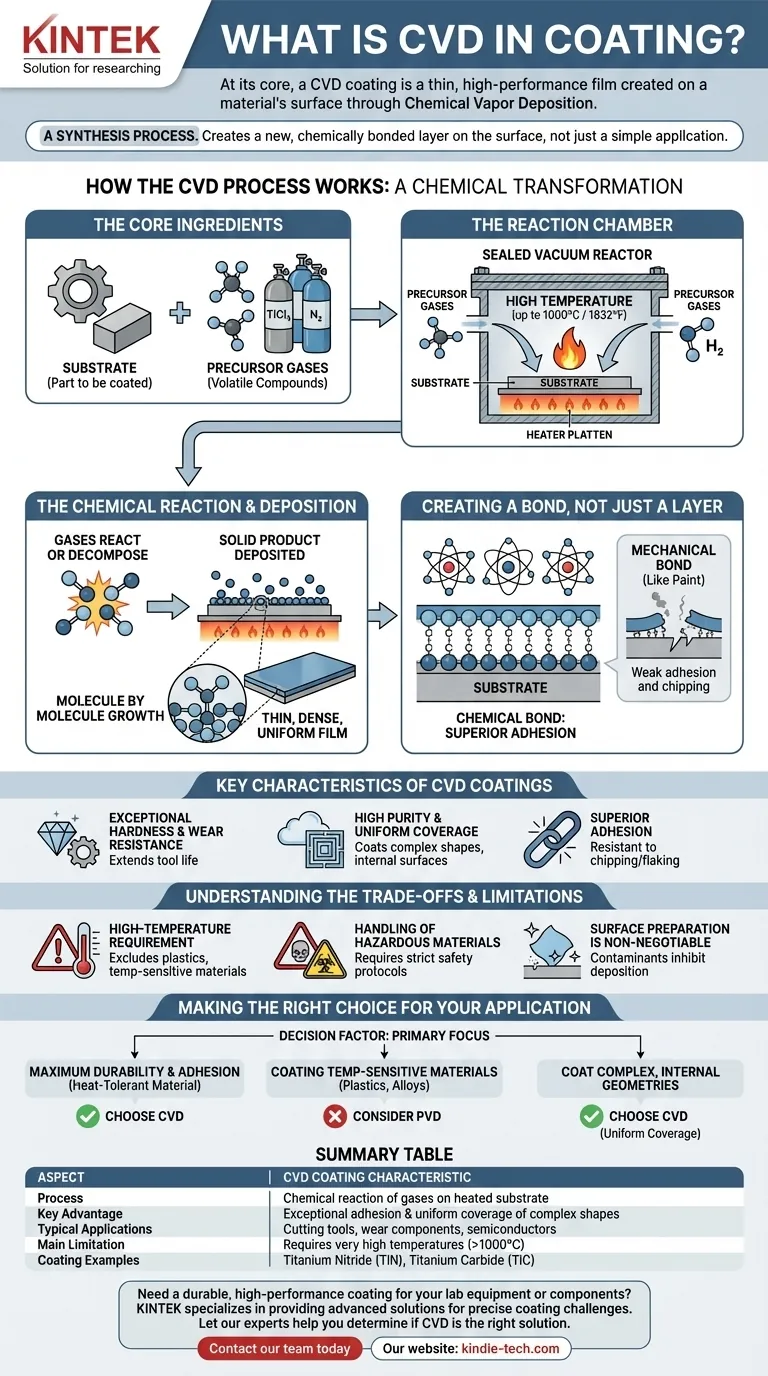

Cómo funciona el proceso CVD: una transformación química

La Deposición Química de Vapor es un proceso sofisticado que transforma gases volátiles en un recubrimiento sólido y funcional dentro de un reactor especializado. Se basa en una combinación precisa de química, calor y un entorno controlado.

Los ingredientes centrales: sustrato y precursores

El proceso comienza con dos componentes clave: el sustrato, que es la pieza o material a recubrir, y los gases precursores. Estos gases son compuestos volátiles que contienen los elementos que formarán el recubrimiento final.

Por ejemplo, para crear un recubrimiento de Nitruro de Titanio (TiN), se utilizan gases como Tetracloruro de Titanio ($\text{TiCl}_4$), Nitrógeno ($\text{N}_2$) e Hidrógeno ($\text{H}_2$).

La cámara de reacción

El sustrato se coloca dentro de una cámara de vacío o reactor sellado. El ambiente se calienta a temperaturas extremas, a menudo hasta $1000\text{°C}$ ($1832\text{°F}$), para proporcionar la energía necesaria para impulsar la reacción química.

La reacción química y la deposición

Una vez que la cámara alcanza la temperatura objetivo, se introducen los gases precursores. El calor intenso hace que reaccionen entre sí o se descompongan. El producto sólido de esta reacción se deposita, molécula a molécula, sobre el sustrato calentado.

Este proceso de deposición "crece" una película delgada, densa y uniforme que se integra directamente con la superficie de la pieza.

Creando un enlace, no solo una capa

El resultado más significativo del proceso CVD es la formación de un enlace químico entre el recubrimiento y el sustrato. Esto es fundamentalmente diferente de un enlace mecánico (como la pintura), lo que resulta en una adhesión superior que es altamente resistente a astillarse o descascararse.

Características clave de los recubrimientos CVD

La naturaleza única del proceso CVD imparte propiedades distintivas a las películas resultantes, haciéndolas adecuadas para aplicaciones técnicas exigentes.

Dureza excepcional y resistencia al desgaste

El CVD puede producir algunos de los recubrimientos más duros y duraderos disponibles, como el Carburo de Titanio ($\text{TiC}$) y el Nitruro de Titanio ($\text{TiN}$). Estos se utilizan comúnmente para extender drásticamente la vida útil de las herramientas de corte y los componentes de desgaste.

Alta pureza y cobertura uniforme

Debido a que el recubrimiento se construye a partir de reactivos gaseosos, da como resultado una película de muy alta pureza. Además, el gas puede fluir alrededor e introducirse en formas complejas. Esto le da al CVD una gran ventaja sobre los procesos de "línea de visión", permitiéndole recubrir uniformemente geometrías intrincadas e incluso superficies internas.

Adhesión superior

Como se mencionó, el enlace químico creado durante la deposición proporciona una adhesión que suele ser muy superior a la de otros métodos de recubrimiento. El recubrimiento se convierte en una parte integral de la superficie del sustrato.

Comprender las compensaciones y limitaciones

Aunque es potente, el CVD no es una solución universal. Sus exigentes parámetros de proceso crean limitaciones significativas que es fundamental comprender.

El requisito de alta temperatura

Esta es la mayor limitación del CVD. El calor extremo requerido para la reacción significa que solo se pueden recubrir sustratos que puedan soportar estas temperaturas sin derretirse, deformarse o perder su integridad estructural. Esto excluye la mayoría de los plásticos, muchas aleaciones de aluminio y otros materiales sensibles a la temperatura.

Manejo de materiales peligrosos

Los gases precursores utilizados en el CVD son a menudo volátiles, corrosivos o tóxicos. El proceso debe llevarse a cabo en entornos de laboratorio o industriales altamente especializados y controlados con protocolos de seguridad estrictos para gestionar estos riesgos.

La preparación de la superficie no es negociable

Para que la reacción química y la unión ocurran correctamente, la superficie del sustrato debe limpiarse meticulosamente de todos los contaminantes antes de colocarla en el reactor. Cualquier residuo puede inhibir la deposición y comprometer la integridad del recubrimiento.

Desafíos de espesor de película y enmascaramiento

Se pueden acumular tensiones internas en los recubrimientos CVD más gruesos, lo que limita el espesor de película alcanzable. Además, enmascarar eficazmente áreas específicas de una pieza para evitar que se recubran puede ser más difícil que con otros métodos.

Tomar la decisión correcta para su aplicación

Para decidir si el CVD es el proceso apropiado, debe sopesar sus ventajas únicas frente a sus exigentes requisitos.

- Si su enfoque principal es la máxima durabilidad y adhesión en un material tolerante al calor: El CVD es a menudo la opción superior debido al potente enlace químico que forma con el sustrato.

- Si su enfoque principal es recubrir materiales sensibles a la temperatura como plásticos o ciertas aleaciones: Debe explorar procesos alternativos de menor temperatura como la Deposición Física de Vapor (PVD).

- Si necesita recubrir geometrías internas complejas que no son de línea de visión: La deposición basada en gas del CVD proporciona una cobertura excelente y uniforme donde muchos otros métodos fallarían.

En última instancia, seleccionar CVD es una decisión estratégica para invertir en una superficie químicamente integrada y de alto rendimiento para aplicaciones donde el fallo no es una opción.

Tabla de resumen:

| Aspecto | Característica del recubrimiento CVD |

|---|---|

| Proceso | Reacción química de gases sobre un sustrato calentado |

| Ventaja clave | Adhesión excepcional y cobertura uniforme de formas complejas |

| Aplicaciones típicas | Herramientas de corte, componentes de desgaste, semiconductores |

| Limitación principal | Requiere temperaturas muy altas ($\text{>1000°C}$) |

| Ejemplos de recubrimiento | Nitruro de Titanio ($\text{TiN}$), Carburo de Titanio ($\text{TiC}$) |

¿Necesita un recubrimiento duradero y de alto rendimiento para su equipo o componentes de laboratorio?

El exclusivo proceso de Deposición Química de Vapor (CVD) ofrece una adhesión y una cobertura uniforme inigualables, incluso en geometrías complejas. KINTEK se especializa en proporcionar equipos y consumibles de laboratorio avanzados para satisfacer estos precisos desafíos de recubrimiento.

Permita que nuestros expertos le ayuden a determinar si el CVD es la solución adecuada para su aplicación. Contacte a nuestro equipo hoy mismo para discutir sus requisitos específicos y descubrir cómo nuestras soluciones pueden mejorar la durabilidad y el rendimiento de su proyecto.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

La gente también pregunta

- ¿Cuál es un ejemplo de MOCVD? El proceso clave para LED y láseres de alto rendimiento

- ¿Qué es el método de catalizador flotante? Una guía para la producción de CNT de alto rendimiento

- ¿Cuáles son los usos de la deposición de vapor? Una guía para películas delgadas de alto rendimiento

- ¿Qué tipo de sistema de pulverización catódica se utiliza para depositar películas delgadas de ZnO? Descubra la pulverización catódica magnetrónica de RF para películas superiores

- ¿Cómo se limpia el sustrato para la deposición de películas delgadas? Logre superficies impecables para una calidad de película superior

- ¿Cuál es la diferencia entre MOCVD y CVD? Elegir el método de deposición de película delgada adecuado

- ¿Qué es una película delgada orgánica? Una guía sobre capas moleculares diseñadas para tecnología avanzada

- ¿Qué es un reactor CVD? El motor para la creación de materiales a nivel atómico