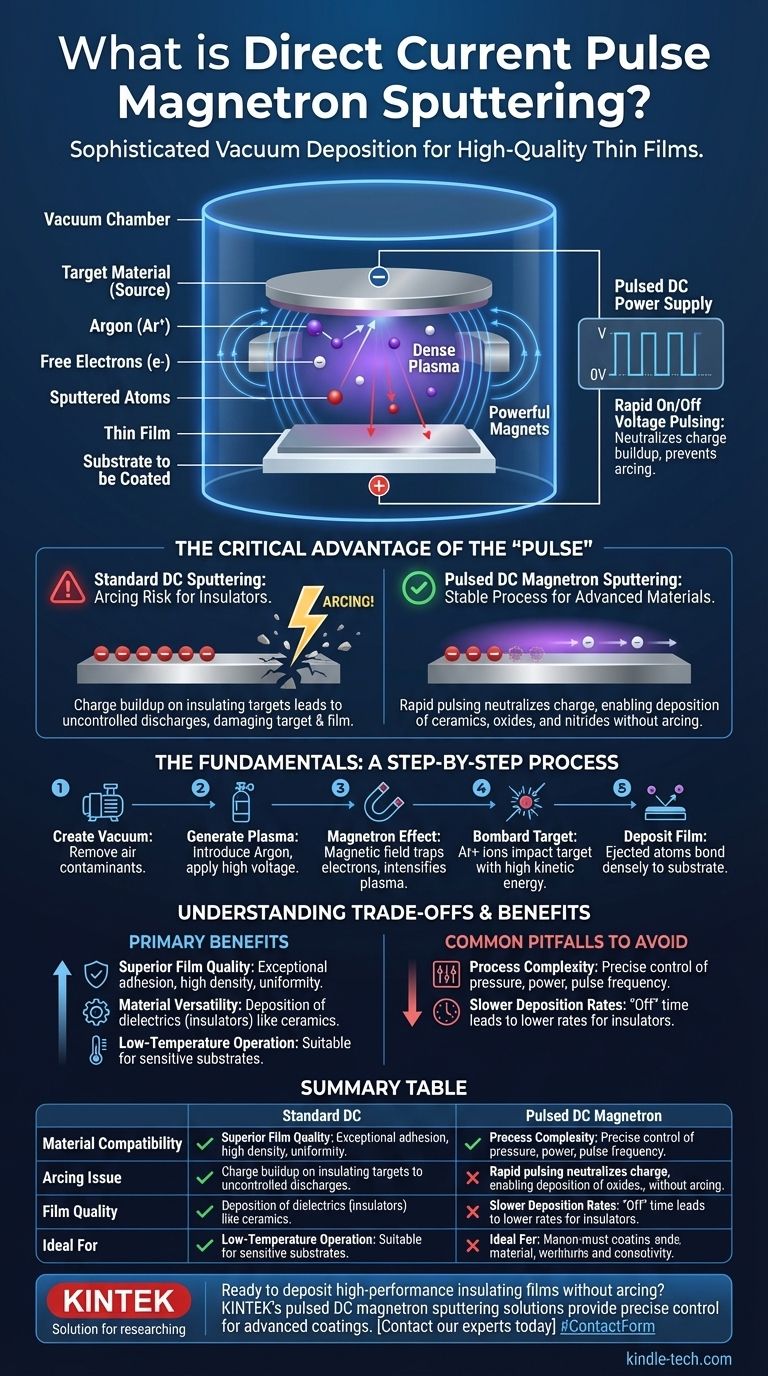

En esencia, la pulverización catódica magnetrónica de corriente continua (CC) pulsada es una técnica sofisticada de deposición al vacío utilizada para crear películas delgadas de calidad excepcionalmente alta sobre un sustrato. Funciona bombardeando un material fuente (un "objetivo") con gas ionizado en un proceso mejorado por un campo magnético y controlado por una corriente eléctrica pulsante, lo que permite la aplicación precisa, átomo por átomo, de un recubrimiento. Este método es favorecido por su capacidad para producir películas densas, uniformes y altamente adherentes a partir de una amplia gama de materiales.

El desafío central con la pulverización catódica de CC estándar es su incapacidad para depositar eficazmente materiales aislantes debido a la acumulación de carga eléctrica. La pulverización catódica magnetrónica de CC pulsada resuelve esto cambiando rápidamente el voltaje de encendido y apagado, lo que neutraliza esta carga, previene arcos dañinos y desbloquea la capacidad de recubrir sustratos con cerámicas avanzadas, óxidos y nitruros.

Los fundamentos: un proceso paso a paso

La pulverización catódica magnetrónica de CC pulsada, como todas las técnicas de pulverización catódica, es una forma de deposición física de vapor (PVD). El proceso se desarrolla en un entorno de vacío altamente controlado para garantizar la pureza de la película final.

Creación del entorno de vacío

Primero, el sustrato a recubrir y el material fuente (objetivo) se colocan dentro de una cámara de vacío sellada. La cámara se bombea hasta una presión muy baja, eliminando el aire ambiente y los contaminantes que podrían interferir con el proceso.

Generación del plasma

Una vez establecido el vacío, se introduce una pequeña cantidad de gas inerte, típicamente Argón. Se aplica un alto voltaje, que arranca electrones de los átomos de Argón, creando un plasma: un gas ionizado brillante que consta de iones de Argón positivos (Ar+) y electrones libres.

El papel del magnetrón

Aquí es donde el aspecto "magnetrón" es fundamental. Se colocan imanes potentes detrás del material objetivo. Este campo magnético atrapa los electrones libres cerca de la superficie del objetivo, aumentando drásticamente la probabilidad de que colisionen e ionizen más átomos de Argón.

Esto crea un plasma denso y estable confinado directamente frente al objetivo, lo que aumenta significativamente la eficiencia y la velocidad del proceso de pulverización catódica.

Bombardeo del objetivo

Los iones de Argón positivos en el plasma son acelerados por el campo eléctrico y se estrellan contra el material objetivo cargado negativamente con una inmensa energía cinética. Este bombardeo físico es lo suficientemente fuerte como para arrancar átomos o moléculas individuales del objetivo, eyectándolos hacia la cámara de vacío.

Deposición de la película delgada

Estos átomos "pulverizados" viajan a través de la cámara y aterrizan en el sustrato, construyendo gradualmente una película delgada y uniforme. Debido a que los átomos pulverizados tienen una energía cinética mucho mayor que las partículas en otros métodos como la evaporación térmica, se incrustan más eficazmente en el sustrato, creando un recubrimiento más denso y con una unión más fuerte.

La ventaja crítica del "Pulso"

Si bien el magnetrón mejora la eficiencia, la fuente de alimentación de "CC pulsada" es lo que hace que la técnica sea tan versátil. Resuelve directamente una limitación fundamental de la pulverización catódica de CC continua.

El problema con la CC simple: el arco

Al pulverizar materiales eléctricamente aislantes como cerámicas u óxidos con una fuente de alimentación de CC estándar, se acumula rápidamente una carga positiva en la superficie del objetivo. Esta acumulación de carga puede provocar descargas electrostáticas incontroladas conocidas como arcos, que pueden dañar el objetivo, el sustrato y la fuente de alimentación, al tiempo que crean defectos en la película.

La solución: pulsar la alimentación

Una fuente de alimentación de CC pulsada enciende y apaga rápidamente el voltaje miles de veces por segundo. Durante el breve período de "apagado", la carga positiva en el objetivo es neutralizada por los electrones del plasma.

Este ciclo evita que la carga se acumule hasta el punto de provocar arcos. Esta modificación simple pero poderosa estabiliza el proceso, permitiendo la deposición suave y de alta calidad de materiales aislantes y semiconductores que de otro modo serían imposibles con la pulverización catódica de CC estándar.

Comprender las compensaciones y los beneficios clave

Ningún proceso es perfecto para cada aplicación. Comprender las ventajas de la pulverización catódica magnetrónica de CC pulsada ayuda a aclarar sus usos ideales.

Beneficios principales

- Calidad de película superior: La alta energía de las partículas pulverizadas da como resultado películas con una adhesión excepcional, mayor densidad y mayor uniformidad.

- Versatilidad de materiales: El proceso funciona con casi cualquier material, incluidos metales, aleaciones y compuestos con puntos de fusión muy altos. La fuente de alimentación pulsada permite específicamente la deposición de dieléctricos (aislantes) como el óxido de aluminio y el nitruro de silicio.

- Funcionamiento a baja temperatura: La pulverización catódica es un proceso relativamente frío en comparación con técnicas como la deposición química de vapor (CVD), lo que lo hace adecuado para sustratos sensibles a la temperatura como plásticos o componentes electrónicos.

Errores comunes a evitar

- Complejidad del proceso: Lograr resultados óptimos requiere un control preciso sobre múltiples variables, incluida la presión, la potencia, el flujo de gas y la frecuencia de pulso. Es una configuración más compleja que los métodos más simples como la evaporación térmica.

- Tasas de deposición más lentas para aislantes: Aunque la pulsación permite la deposición de aislantes, el tiempo de "apagado" en el ciclo de trabajo puede provocar tasas de deposición más bajas en comparación con la pulverización catódica de metales conductores con CC continua.

Tomar la decisión correcta para su objetivo

Su objetivo específico determina si esta técnica es la opción óptima.

- Si su enfoque principal es depositar una película metálica simple y conductora: La pulverización catódica magnetrónica de CC estándar suele ser suficiente, más rápida y más rentable.

- Si su enfoque principal es depositar una cerámica, óxido o nitruro de alto rendimiento: La pulverización catódica magnetrónica de CC pulsada es la tecnología esencial y superior para lograr un proceso estable y libre de arcos y una película aislante de alta calidad.

- Si su enfoque principal es lograr la mejor adhesión y densidad de película en un sustrato sensible: La naturaleza inherente de alta energía de cualquier proceso de pulverización catódica magnetrónica lo convierte en un candidato principal.

En última instancia, la pulverización catódica magnetrónica de CC pulsada permite a ingenieros y científicos aplicar recubrimientos funcionales avanzados que antes estaban fuera del alcance de los métodos convencionales de PVD.

Tabla de resumen:

| Característica clave | Pulverización catódica de CC estándar | Pulverización catódica magnetrónica de CC pulsada |

|---|---|---|

| Compatibilidad de materiales | Principalmente metales conductores | Metales, aleaciones, cerámicas, óxidos, nitruros |

| Problema de arcos | Común con aislantes | Prevenido por la pulsación del voltaje |

| Calidad de la película | Buena para metales | Densidad, adhesión y uniformidad superiores |

| Complejidad del proceso | Menor | Mayor, requiere control preciso |

| Ideal para | Recubrimientos metálicos simples | Recubrimientos funcionales avanzados en sustratos sensibles |

¿Listo para depositar películas aislantes de alto rendimiento sin arcos?

La pulverización catódica magnetrónica de CC pulsada de KINTEK es la clave para lograr recubrimientos densos, uniformes y altamente adherentes incluso en los sustratos más sensibles. Nuestra experiencia en equipos y consumibles de laboratorio garantiza que obtenga el control preciso necesario para cerámicas avanzadas, óxidos y nitruros.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestras soluciones de pulverización catódica pueden elevar su investigación y producción de películas delgadas.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Prensa Térmica Hidráulica Eléctrica Calefactada al Vacío para Laboratorio

- Prensa Hidráulica Automática Calefactada Dividida de 30T 40T con Placas Calefactadas para Prensa Caliente de Laboratorio

La gente también pregunta

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados