En esencia, el tratamiento térmico es un proceso altamente controlado de calentamiento y enfriamiento de una pieza metálica para cambiar deliberadamente su estructura interna. Para piezas pequeñas, este no es un método de fuerza bruta; es una técnica metalúrgica precisa utilizada para desbloquear propiedades mecánicas específicas que el metal base no posee por sí mismo, como una dureza extrema o una durabilidad mejorada.

El propósito fundamental del tratamiento térmico de piezas pequeñas no es simplemente calentarlas, sino utilizar la temperatura como una herramienta para rediseñar fundamentalmente el material a nivel microscópico, logrando un resultado específico como una resistencia superior o una mayor resistencia al desgaste.

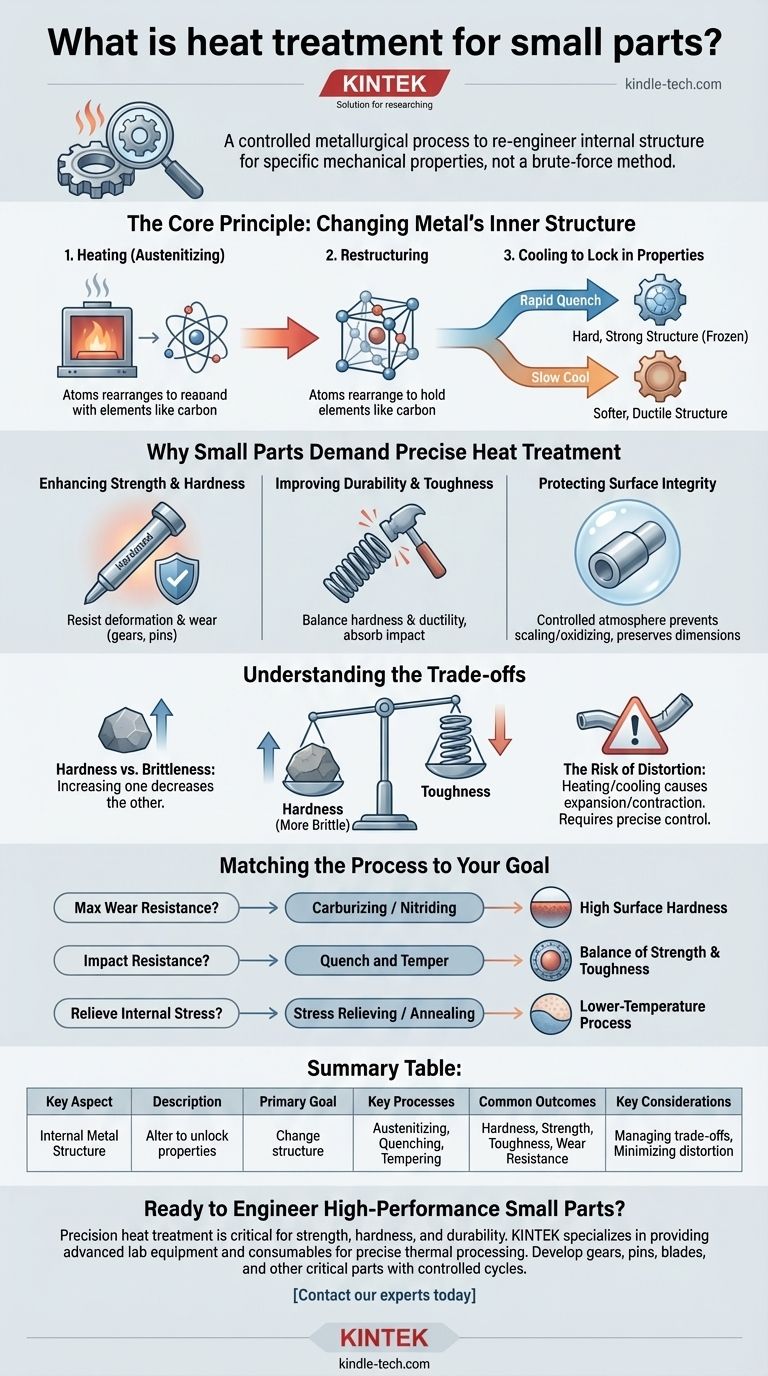

El Principio Fundamental: Cambiar la Estructura Interna del Metal

El tratamiento térmico funciona manipulando la estructura cristalina de un metal. Piense en ello como una forma de "programación física" para el propio material.

El Objetivo del Cambio Controlado

Todo el proceso es intencional. Los ingenieros seleccionan una temperatura de calentamiento, una duración y un método de enfriamiento específicos para producir un resultado predecible y repetible. El objetivo es alterar las propiedades para satisfacer las demandas de una aplicación específica.

Calentamiento para Reestructurar

Cuando una pieza metálica se calienta a una temperatura crítica (un proceso conocido como austenización), sus átomos se reorganizan en una estructura cristalina diferente. Esta nueva estructura puede contener otros elementos, como el carbono, de una manera que la estructura original no podía.

Enfriamiento para Fijar las Propiedades

La velocidad a la que se enfría la pieza determina el resultado final. Un enfriamiento rápido "congela" una estructura dura y fuerte, mientras que un enfriamiento más lento permite que se forme una estructura más blanda y dúctil.

Por qué las Piezas Pequeñas Exigen un Tratamiento Térmico Preciso

Si bien los principios son los mismos para todas las piezas, las apuestas son mayores para los componentes pequeños y a menudo complejos. La precisión del proceso de tratamiento térmico impacta directamente en su rendimiento y fiabilidad.

Mejora de la Resistencia y la Dureza

La razón más común para tratar térmicamente una pieza pequeña es aumentar su dureza y resistencia. Esto permite que un pequeño engranaje, pasador o cuchilla resista la deformación y el desgaste mucho mejor de lo que lo haría en su estado sin tratar.

Mejora de la Durabilidad y la Tenacidad

Si bien la dureza es crucial, algunas piezas también necesitan tenacidad, la capacidad de absorber impactos sin fracturarse. Se pueden diseñar diferentes ciclos de tratamiento térmico para crear un equilibrio entre la dureza en la superficie y un núcleo más dúctil y tenaz.

Protección de la Integridad de la Superficie

Para piezas pequeñas de alta precisión, el acabado superficial es crítico. Durante el calentamiento, a menudo se utiliza una atmósfera controlada en el horno. Este entorno de gas especializado protege la pieza de la formación de incrustaciones u oxidación, preservando sus dimensiones y calidad superficial.

Comprendiendo las Compensaciones

El tratamiento térmico es una herramienta poderosa, pero implica equilibrar propiedades contrapuestas. Comprender estas compensaciones es esencial para tomar decisiones de ingeniería sólidas.

Dureza vs. Fragilidad

La compensación más fundamental es entre dureza y fragilidad. A medida que aumenta la dureza de un metal, casi siempre disminuye su tenacidad, lo que lo hace más susceptible a romperse bajo un impacto repentino.

El Riesgo de Distorsión

El calentamiento y enfriamiento del metal inevitablemente provoca su expansión y contracción. Para piezas pequeñas con tolerancias ajustadas, esto puede provocar deformaciones o distorsiones si el proceso no se gestiona con sumo cuidado. La fijación y el control preciso de la temperatura son críticos para minimizar este riesgo.

Adaptando el Proceso a su Objetivo

El método de tratamiento térmico adecuado siempre está dictado por la función prevista de la pieza.

- Si su objetivo principal es la máxima resistencia al desgaste: Un proceso diseñado para una alta dureza superficial, como la carburación o la nitruración, es la opción óptima.

- Si su objetivo principal es la resistencia al impacto: Se utiliza un proceso de temple y revenido para lograr un buen equilibrio de resistencia y tenacidad en toda la pieza.

- Si su objetivo principal es aliviar el estrés interno de la fabricación: Un proceso de baja temperatura como el alivio de tensiones o el recocido es el camino correcto.

En última instancia, el tratamiento térmico transforma un componente metálico simple en una pieza de alto rendimiento diseñada para una tarea específica.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Objetivo Principal | Alterar la estructura interna del metal para desbloquear propiedades mecánicas específicas. |

| Procesos Clave | Austenización (calentamiento), Temple (enfriamiento rápido), Revenido. |

| Resultados Comunes | Mayor dureza, resistencia mejorada, tenacidad mejorada, resistencia al desgaste. |

| Consideraciones Clave | Gestión de compensaciones (ej., dureza vs. fragilidad), minimización de la distorsión. |

¿Listo para Diseñar Piezas Pequeñas de Alto Rendimiento?

El tratamiento térmico de precisión es fundamental para liberar todo el potencial de sus componentes pequeños, asegurando que cumplan con los exigentes requisitos de resistencia, dureza y durabilidad. KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para un procesamiento térmico preciso.

Ya sea que esté desarrollando engranajes, pasadores, cuchillas u otras piezas pequeñas críticas, nuestras soluciones apoyan los ciclos controlados de calentamiento y enfriamiento esenciales para obtener resultados repetibles y de alta calidad.

Contacte a nuestros expertos hoy para discutir cómo KINTEK puede apoyar los desafíos específicos de tratamiento térmico de su laboratorio y ayudarlo a lograr un rendimiento superior del material.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo

- ¿Cuál es la temperatura de recocido de los tubos? Una guía de rangos específicos de materiales para obtener resultados óptimos

- ¿Cuál es el proceso de recocido de tubos? Logre la suavidad y ductilidad óptimas para sus tuberías

- ¿Cuál es la diferencia entre un horno de flujo ascendente y uno horizontal? Encuentre el ajuste perfecto para el diseño de su hogar

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo