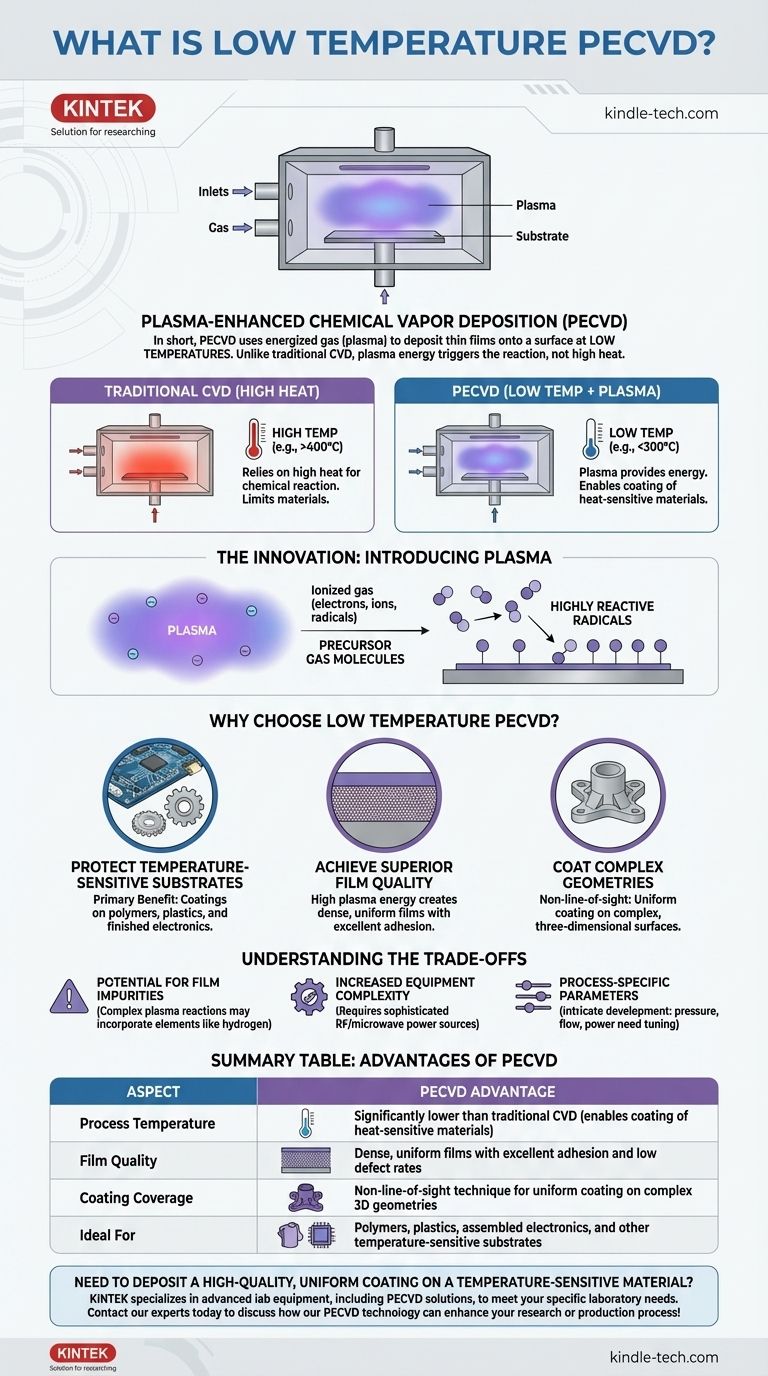

En resumen, la Deposición Química de Vapor Asistida por Plasma (PECVD) a baja temperatura es un proceso de fabricación que utiliza un gas energizado, o plasma, para depositar películas delgadas sobre una superficie. A diferencia de la Deposición Química de Vapor (CVD) tradicional, que depende del calor alto para desencadenar reacciones químicas, la PECVD utiliza la energía del plasma para realizar el trabajo. Esta diferencia fundamental permite aplicar recubrimientos de alta calidad a temperaturas mucho más bajas.

La conclusión central es que la PECVD sustituye el calor alto de los métodos de deposición convencionales por la energía de un plasma. Esta innovación permite recubrir materiales sensibles a la temperatura —como plásticos, polímeros y dispositivos electrónicos complejos— que de otro modo resultarían dañados o destruidos por procesos a alta temperatura.

Desglosando el Proceso de Deposición

Para comprender el valor de la PECVD, es esencial captar primero los fundamentos de la tecnología que mejora.

La Base: Deposición Química de Vapor (CVD)

En un proceso CVD estándar, un sustrato (la pieza a recubrir) se coloca en una cámara de vacío. Luego se introducen gases precursores que contienen el material de recubrimiento deseado.

Se aplican temperaturas altas, a menudo varios cientos de grados Celsius. Este calor proporciona la energía necesaria para provocar una reacción química, descomponiendo los gases y depositando una película delgada y sólida sobre la superficie del sustrato.

La Innovación: Introducción del Plasma

La PECVD modifica este proceso añadiendo una fuente de energía para crear un plasma. Un plasma es un estado de la materia, un gas ionizado que consta de electrones libres, iones y especies neutras reactivas.

Este plasma bombardea las moléculas del gas precursor, rompiéndolas en radicales altamente reactivos. Estos radicales están químicamente preparados para unirse a la superficie del sustrato, incluso a bajas temperaturas.

La Ventaja de la "Baja Temperatura"

Dado que el plasma, y no el calor, proporciona la energía principal para la reacción química, todo el proceso puede llevarse a cabo a temperaturas significativamente más bajas.

Esto permite la deposición de películas duraderas y de alto rendimiento en materiales que no pueden soportar el estrés térmico de la CVD convencional, lo que amplía drásticamente su rango de aplicaciones.

¿Por qué elegir la PECVD a baja temperatura?

La decisión de utilizar la PECVD está impulsada por un conjunto distinto de ventajas que resuelven desafíos específicos de ingeniería.

Protección de Sustratos Sensibles a la Temperatura

Este es el beneficio principal. Materiales como polímeros, plásticos o obleas semiconductoras completamente ensambladas con circuitos integrados delicados no pueden tolerar el calor alto de la CVD tradicional. La PECVD es a menudo el único método viable para aplicar un recubrimiento denso y de alta calidad a estos sustratos.

Lograr una Calidad de Película Superior

La alta energía de las especies de plasma ayuda a crear películas muy densas y uniformes. Esto da como resultado recubrimientos con excelente adhesión, bajas tasas de defectos y un rendimiento fiable, lo cual es fundamental en campos como la óptica y la electrónica.

Recubrimiento de Geometrías Complejas

Como todos los procesos CVD, la PECVD no es una técnica de "línea de visión". Los gases precursores y el plasma llenan toda la cámara, permitiendo que las especies reactivas se depositen uniformemente en todas las superficies expuestas. Esto la hace ideal para recubrir piezas tridimensionales complejas que serían imposibles de cubrir uniformemente con métodos como la deposición física de vapor (PVD).

Comprender las Compensaciones

Aunque es potente, la PECVD no es una solución universal. Comprender sus limitaciones es clave para tomar una decisión informada.

Potencial de Impurezas en la Película

Las reacciones químicas dentro del plasma pueden ser complejas. En algunos casos, elementos de los gases precursores (como el hidrógeno) pueden incorporarse a la película final. Para aplicaciones que exigen la máxima pureza del material, esto puede ser una desventaja en comparación con la CVD térmica a alta temperatura.

Mayor Complejidad del Equipo

Generar y mantener un plasma estable y uniforme requiere fuentes de alimentación de radiofrecuencia (RF) o microondas y redes de adaptación sofisticadas. Esto hace que los sistemas PECVD sean más complejos y, a menudo, más caros que sus contrapartes CVD térmicas más simples.

Parámetros Específicos del Proceso

El desarrollo del proceso PECVD puede ser más intrincado que el de la CVD térmica. Factores como la presión del gas, los caudales, la potencia del plasma y la frecuencia deben ajustarse con precisión para lograr las propiedades de película deseadas, lo que requiere una experiencia significativa en el proceso.

Cómo Aplicar Esto a Su Proyecto

Su elección de tecnología de deposición debe guiarse por su objetivo principal y el material del sustrato.

- Si su enfoque principal es recubrir sustratos sensibles al calor: La PECVD es la opción definitiva, ya que utiliza energía de plasma para permitir la deposición a temperaturas que no dañarán materiales como plásticos o productos electrónicos terminados.

- Si su enfoque principal es lograr la mayor pureza de película posible para un sustrato duradero: Un proceso a alta temperatura como la CVD a baja presión (LPCVD) puede ser una mejor opción, siempre que su sustrato pueda soportar el calor.

- Si su enfoque principal es recubrir formas 3D complejas a bajo costo: La PECVD proporciona la cobertura conformada de un proceso en fase gaseosa, pero debe sopesar el costo de su equipo frente a las limitaciones térmicas de su pieza.

Al comprender la compensación fundamental entre la energía térmica y la energía del plasma, puede seleccionar con confianza la técnica de deposición que se alinee con su material, sustrato y requisitos de rendimiento.

Tabla Resumen:

| Aspecto | Ventaja de la PECVD |

|---|---|

| Temperatura del Proceso | Significativamente más baja que la CVD tradicional (permite recubrir materiales sensibles al calor) |

| Calidad de la Película | Películas densas y uniformes con excelente adhesión y bajas tasas de defectos |

| Cobertura del Recubrimiento | Técnica que no requiere línea de visión para un recubrimiento uniforme en geometrías 3D complejas |

| Ideal Para | Polímeros, plásticos, productos electrónicos ensamblados y otros sustratos sensibles a la temperatura |

¿Necesita depositar un recubrimiento uniforme y de alta calidad en un material sensible a la temperatura? KINTEK se especializa en equipos de laboratorio avanzados, incluidas soluciones PECVD, para satisfacer sus necesidades específicas de laboratorio. Nuestra experiencia puede ayudarle a lograr películas delgadas superiores en plásticos, polímeros y productos electrónicos delicados sin daños térmicos. Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestra tecnología PECVD puede mejorar su proceso de investigación o producción.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barquilla de Evaporación para Materia Orgánica

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

La gente también pregunta

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura