En esencia, la pulverización catódica con magnetrón es un proceso de deposición al vacío altamente controlado que se utiliza para crear recubrimientos extremadamente delgados y de alto rendimiento. Funciona bombardeando un material fuente (el "blanco") con iones de gas energizados dentro de una cámara de vacío. Lo que hace único a este método es el uso estratégico de un campo magnético para intensificar el proceso, lo que resulta en una deposición más rápida y eficiente que la pulverización catódica estándar.

El problema central de la pulverización catódica básica es su baja eficiencia. La pulverización catódica con magnetrón resuelve esto utilizando un campo magnético para atrapar electrones cerca del material fuente, lo que aumenta drásticamente la densidad del plasma iónico y, en consecuencia, la velocidad y la calidad del proceso de recubrimiento.

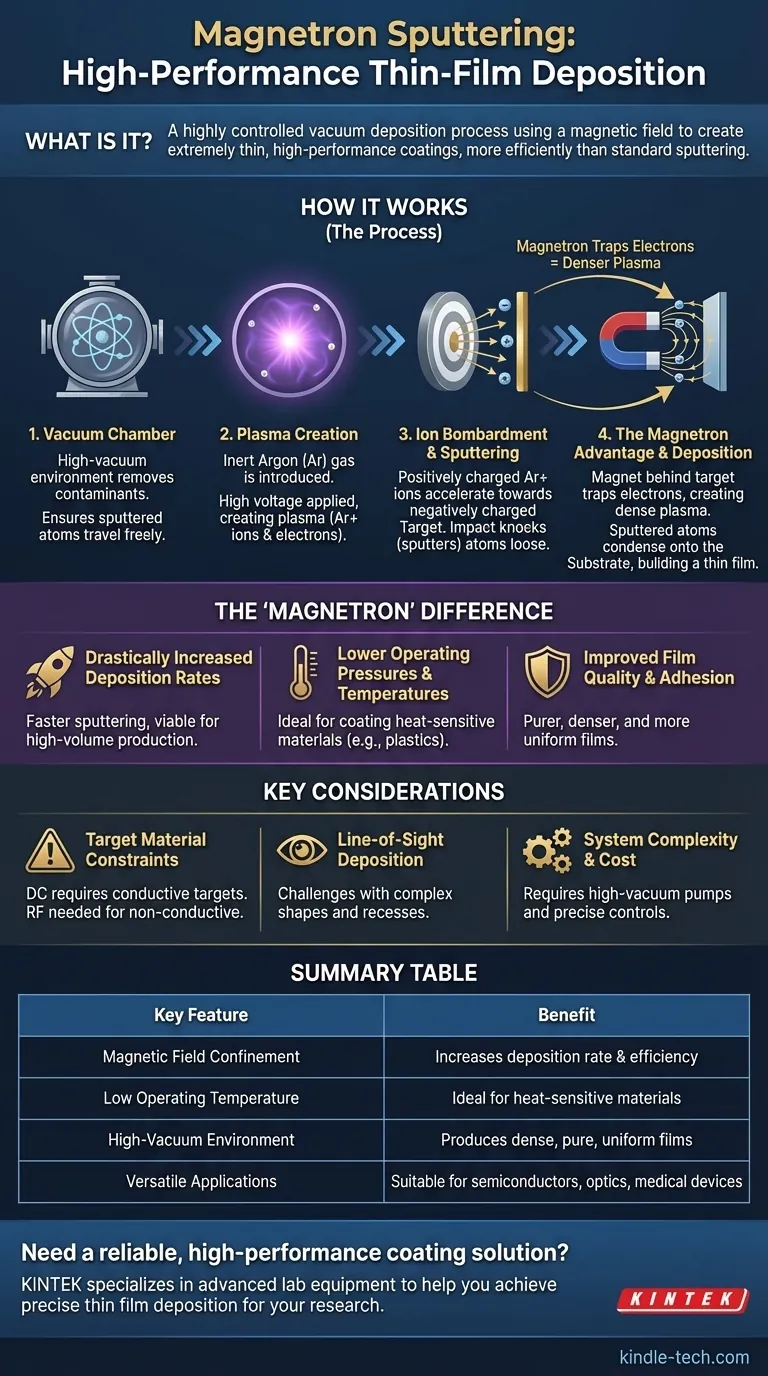

Deconstruyendo el proceso de pulverización catódica con magnetrón

Para comprender verdaderamente la pulverización catódica con magnetrón, es mejor desglosarla en sus etapas fundamentales. Cada paso se basa en el anterior para crear un entorno de recubrimiento altamente refinado y potente.

La base: la cámara de vacío

Toda la pulverización catódica se produce dentro de una cámara de alto vacío. Este entorno es crítico porque elimina el aire y otros contaminantes que podrían interferir con el proceso de recubrimiento o incrustarse en la película, comprometiendo su pureza.

El vacío también asegura que los átomos pulverizados puedan viajar desde la fuente hasta la pieza que se está recubriendo con un mínimo de colisiones, un concepto conocido como "camino libre medio" largo.

Creación del plasma: gas y voltaje

Una vez establecido el vacío, se introduce en la cámara una pequeña cantidad, controlada con precisión, de un gas inerte, típicamente Argón.

Luego se aplica un alto voltaje, creando un potente campo eléctrico. Este campo energiza la cámara, despojando a los átomos de Argón de sus electrones y creando un estado de la materia llamado plasma: un gas ionizado y brillante que consiste en iones de Argón positivos y electrones libres.

El mecanismo central: bombardeo iónico

Al material fuente, conocido como blanco, se le da una fuerte carga negativa. Los iones de Argón cargados positivamente en el plasma son acelerados naturalmente por el campo eléctrico y chocan violentamente con este blanco cargado negativamente.

Cada impacto tiene suficiente energía para desprender átomos de la superficie del blanco. Esta eyección de átomos es el efecto de "pulverización catódica". Estos átomos neutros pulverizados viajan luego a través del vacío y se condensan sobre el sustrato (la pieza que se está recubriendo), formando gradualmente una película delgada.

La ventaja del 'magnetrón': confinar el plasma

Esta es la innovación clave. Se coloca un potente imán (el "magnetrón") detrás del blanco. Este campo magnético no afecta significativamente a los átomos de Argón neutros ni a los iones de Argón pesados. Sin embargo, tiene un efecto profundo sobre los electrones ligeros y cargados negativamente.

El campo magnético atrapa los electrones, forzándolos a seguir una trayectoria espiral directamente frente a la superficie del blanco. En lugar de escapar a la cámara, estos electrones atrapados chocan con muchos más átomos de Argón neutros, creando un plasma mucho más denso e intenso justo donde más se necesita.

Por qué el campo magnético cambia las reglas del juego

La adición del campo magnético no es un ajuste menor; transforma fundamentalmente el proceso de pulverización catódica, brindando varias ventajas críticas sobre métodos más simples.

Tasas de deposición drásticamente aumentadas

Al crear un plasma mucho más denso, el número de iones que bombardean el blanco por segundo aumenta exponencialmente. Esto se traduce directamente en una tasa de pulverización catódica mucho más rápida y, por lo tanto, en un proceso de recubrimiento significativamente más rápido, lo que lo hace viable para la producción industrial de gran volumen.

Presiones y temperaturas de operación más bajas

Debido a que el campo magnético hace que el proceso de ionización sea tan eficiente, la pulverización catódica con magnetrón puede operar a presiones de gas mucho más bajas. Además, al atrapar los electrones en el blanco, evita que bombardeen el sustrato. Esto mantiene el sustrato mucho más frío, lo que hace que el proceso sea ideal para recubrir materiales sensibles al calor como plásticos, polímeros y componentes electrónicos delicados.

Mejora de la calidad y adhesión de la película

El plasma de alta densidad y el entorno de alto vacío dan como resultado una película depositada que es más pura, más densa y más uniforme. La llegada energética de los átomos pulverizados también puede mejorar la adhesión de la película a la superficie del sustrato, lo que lleva a recubrimientos más duraderos y confiables.

Entendiendo las compensaciones

Aunque potente, la pulverización catódica con magnetrón no es una solución universal. Comprender sus limitaciones es clave para usarla de manera efectiva.

Restricciones del material del blanco

La forma más común, la pulverización catódica con magnetrón de CC, requiere que el material del blanco sea eléctricamente conductor. El recubrimiento de materiales no conductores como la cerámica requiere una configuración más compleja y a menudo más lenta conocida como pulverización catódica por RF (Radiofrecuencia).

Deposición en línea de visión

Los átomos pulverizados viajan en una línea relativamente recta desde el blanco hasta el sustrato. Esto hace que sea difícil recubrir uniformemente formas tridimensionales complejas con huecos profundos o socavados sin sistemas sofisticados de rotación de piezas.

Complejidad y costo del sistema

Los sistemas de pulverización catódica con magnetrón son máquinas complejas que requieren bombas de alto vacío, manejo preciso de gases, fuentes de alimentación de alto voltaje y los propios cátodos de magnetrón. Esto representa una inversión inicial más alta en comparación con técnicas de deposición más simples como la galvanoplastia.

Tomando la decisión correcta para su objetivo

La selección de un proceso de recubrimiento depende completamente de su objetivo final. La pulverización catódica con magnetrón sobresale en escenarios específicos.

- Si su enfoque principal es la producción de alto rendimiento: Las altas tasas de deposición de la pulverización catódica con magnetrón la hacen ideal para el recubrimiento a escala industrial de artículos como vidrio arquitectónico, discos duros y paneles solares.

- Si su enfoque principal es el recubrimiento de sustratos delicados: La baja temperatura de operación del proceso protege materiales sensibles al calor como polímeros, ópticas o componentes electrónicos completamente ensamblados.

- Si su enfoque principal es la creación de películas densas y de alta pureza: El entorno controlado de alto vacío da como resultado una calidad de película superior para aplicaciones exigentes en semiconductores, dispositivos médicos y herramientas resistentes al desgaste.

Al comprender el papel fundamental del campo magnético, puede aprovechar eficazmente la pulverización catódica con magnetrón para lograr recubrimientos precisos y de alto rendimiento para su aplicación específica.

Tabla resumen:

| Característica clave | Beneficio |

|---|---|

| Confinamiento de campo magnético | Aumenta drásticamente la tasa de deposición y la eficiencia del proceso |

| Baja temperatura de operación | Ideal para recubrir materiales sensibles al calor (plásticos, electrónica) |

| Entorno de alto vacío | Produce películas densas, puras y uniformes con excelente adhesión |

| Aplicaciones versátiles | Adecuado para semiconductores, dispositivos médicos, ópticas y recubrimientos resistentes al desgaste |

¿Necesita una solución de recubrimiento confiable y de alto rendimiento para su laboratorio?

KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas de pulverización catódica, para ayudarle a lograr una deposición de película delgada precisa y eficiente. Ya sea que esté trabajando con electrónica delicada, desarrollando nuevos materiales semiconductores o requiriendo recubrimientos duraderos para investigación, nuestra experiencia garantiza que obtenga la configuración adecuada para su aplicación específica.

Contacte a nuestros expertos hoy a través de nuestro formulario para discutir cómo nuestras soluciones pueden mejorar su proceso de investigación y desarrollo.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

La gente también pregunta

- ¿Cuáles son los usos del PECVD? Una guía sobre la deposición de películas delgadas a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuál es la temperatura de deposición PECVD? Consiga películas de alta calidad a bajas temperaturas