En esencia, un aparato de Deposición Física de Vapor (PVD) es un sistema de vacío sofisticado diseñado para crear recubrimientos excepcionalmente delgados y de alto rendimiento sobre una superficie. La máquina funciona tomando un material sólido, convirtiéndolo en vapor dentro de una cámara de alto vacío, y luego permitiendo que ese vapor viaje y se condense sobre un objeto objetivo, o sustrato. Este proceso construye una nueva capa superficial sobre el objeto átomo por átomo, dando como resultado una película con propiedades muy deseables.

La clave para entender un aparato de PVD es verlo no solo como una máquina, sino como un sistema para controlar un proceso físico fundamental. Manipula con precisión el estado de un material —de sólido a vapor y de vuelta a sólido— dentro de un vacío controlado para diseñar una superficie con nuevas capacidades.

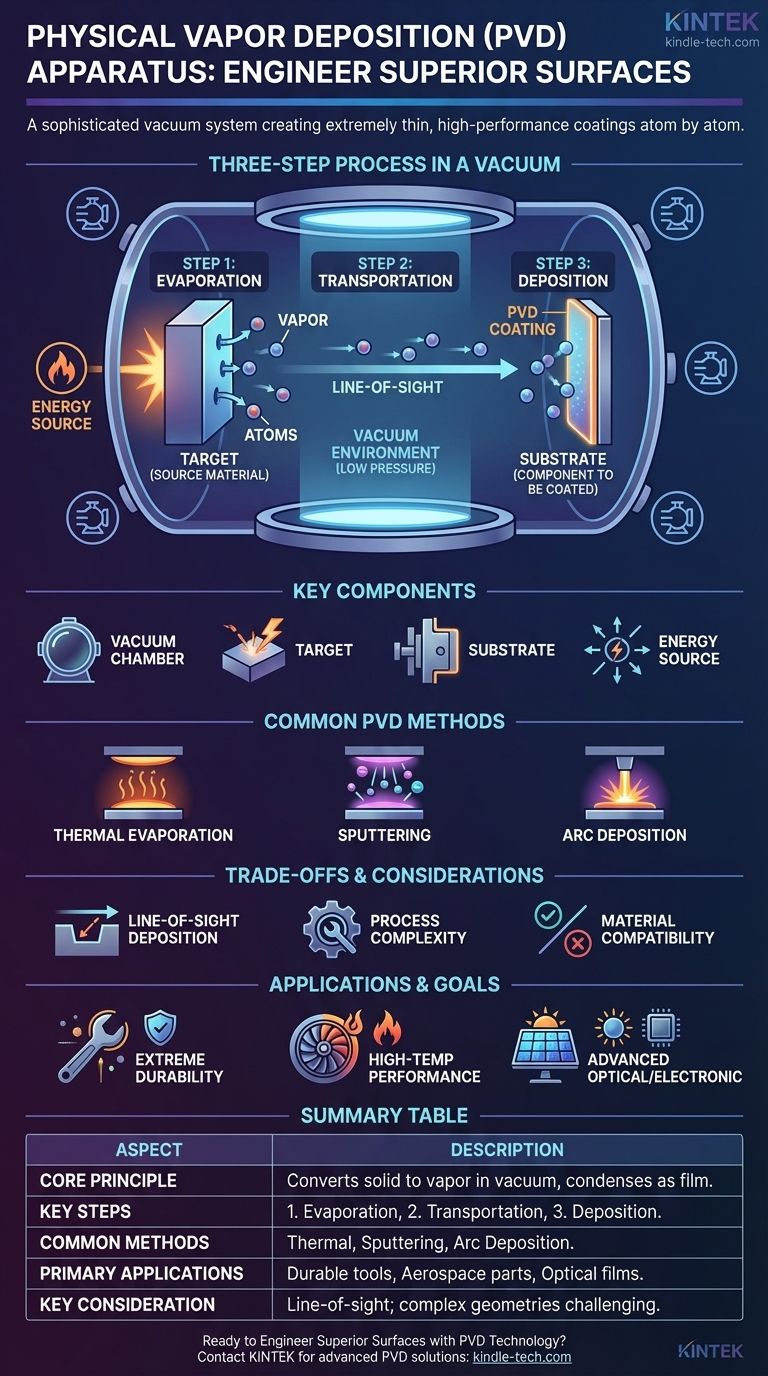

El Principio Central: Un Proceso de Tres Pasos en Vacío

Todo el proceso de PVD se lleva a cabo a una presión muy baja (un alto vacío). Este entorno es fundamental porque elimina el aire y otras partículas que de otro modo podrían reaccionar o impedir el material vaporizado mientras viaja desde su fuente hasta el sustrato.

Paso 1: Evaporación (Creación del Vapor)

El proceso comienza con el material de recubrimiento sólido, conocido como el blanco (o diana). Este blanco se somete a una fuente de alta energía dentro de la cámara de vacío. El objetivo es dar a los átomos del blanco suficiente energía para liberarse y entrar en una fase gaseosa o de vapor.

Paso 2: Transporte (Movimiento del Vapor)

Una vez vaporizados, los átomos o moléculas del material de recubrimiento viajan en línea recta a través de la cámara de vacío. La ausencia de aire asegura un camino despejado hacia el sustrato, evitando reacciones químicas no deseadas y colisiones que perturbarían la formación de una película pura y uniforme.

Paso 3: Deposición (Construcción de la Película)

El material vaporizado golpea la superficie del sustrato, que generalmente está a una temperatura más baja. Al contacto, el vapor se enfría rápidamente, se condensa y se solidifica, formando una película delgada, densa y firmemente adherida sobre la superficie del sustrato. Este recubrimiento se construye capa por capa, a menudo solo unos pocos átomos a la vez.

Componentes Clave de un Aparato de PVD

Aunque los diseños varían, todos los sistemas de PVD contienen varios componentes fundamentales que permiten este proceso preciso.

La Cámara de Vacío

Este es el recinto sellado donde tiene lugar todo el proceso. Está diseñado para ser bombeado a un vacío muy alto, creando el entorno prístino necesario para un recubrimiento de alta calidad.

El Blanco (Material Fuente)

Este es el material sólido que finalmente se convertirá en el recubrimiento. Se monta dentro de la cámara y puede tener la forma de un bloque sólido, placa o varilla, dependiendo del método específico de PVD que se utilice.

El Sustrato (El Componente a Recubrir)

Este es el objeto o pieza sobre el cual se deposita la película delgada. Los sustratos se limpian y fijan cuidadosamente dentro de la cámara para asegurar que estén posicionados correctamente para recibir el recubrimiento.

La Fuente de Energía

Este es el motor que impulsa el proceso al convertir el blanco sólido en vapor. Los diferentes métodos de PVD se definen por su fuente de energía, que puede incluir elementos calefactores simples, un arco eléctrico de alto voltaje, plasma o un haz de electrones enfocado.

Métodos Comunes de PVD

La categoría de PVD se define por cómo se convierte el material sólido en vapor. Cada método ofrece ventajas únicas para diferentes materiales y aplicaciones.

Evaporación Térmica

Este es uno de los métodos más simples, donde el material blanco se calienta en el vacío hasta que se evapora, muy parecido a hervir agua. El calor se puede aplicar mediante calentamiento resistivo o, para materiales con puntos de fusión muy altos, un haz de electrones (e-beam) de alta energía.

Pulverización Catódica (Sputtering)

A menudo denominado "pulverización", este método no utiliza calor para hervir el material. En cambio, un plasma energizado bombardea el blanco, arrancando físicamente átomos de su superficie. Estos átomos desalojados luego viajan y se depositan en el sustrato.

Deposición por Arco

En esta técnica, se establece un arco eléctrico de bajo voltaje y alta corriente sobre la superficie del blanco. La inmensa energía del punto de arco vaporiza el material blanco a un estado altamente ionizado, y este plasma se guía luego hacia el sustrato para formar el recubrimiento.

Comprensión de las Compensaciones y Consideraciones

Aunque es potente, el proceso de PVD tiene características inherentes que lo hacen más adecuado para algunas aplicaciones que para otras.

Deposición por Línea de Visión

El material vaporizado viaja en línea recta desde la fuente hasta el sustrato. Esto significa que el PVD es un proceso de "línea de visión", lo que puede dificultar el recubrimiento uniforme de formas complejas con huecos profundos o socavados sin una rotación sofisticada de la pieza.

Complejidad del Proceso

Los sistemas de PVD son equipos complejos. Lograr y mantener el alto vacío requerido, controlar las fuentes de energía y asegurar la limpieza del sustrato requieren una experiencia técnica y una inversión significativas.

Compatibilidad de Materiales

Si bien el PVD puede manejar materiales con puntos de fusión muy altos que son difíciles de procesar de otras maneras, la elección del material blanco y el método de PVD debe coincidir cuidadosamente con las propiedades de película deseadas y el propio sustrato.

Cómo se Aplica el PVD a Objetivos Específicos

La decisión de utilizar un aparato de PVD está impulsada enteramente por el resultado deseado para el producto final.

- Si su enfoque principal es la durabilidad extrema: El PVD se utiliza para aplicar recubrimientos duros y resistentes a la corrosión a herramientas de corte, moldes industriales y componentes de motores para extender drásticamente su vida útil operativa.

- Si su enfoque principal es el rendimiento a alta temperatura: Se utiliza en la industria aeroespacial para aplicar recubrimientos cerámicos densos y resistentes a la temperatura a las álabes de turbina y otras piezas que deben soportar calor extremo.

- Si su enfoque principal son las propiedades ópticas o electrónicas avanzadas: El PVD es esencial para aplicar las películas ópticas multicapa precisas utilizadas en paneles solares, vidrio arquitectónico y fabricación de semiconductores.

En última instancia, un aparato de PVD es una herramienta para rediseñar fundamentalmente la superficie de un material, permitiendo características de rendimiento que el material base por sí solo nunca podría lograr.

Tabla Resumen:

| Aspecto | Descripción |

|---|---|

| Principio Central | Convierte un material blanco sólido en vapor en un vacío, que luego se condensa para formar una película delgada sobre un sustrato. |

| Pasos Clave | 1. Evaporación (Creación de Vapor) 2. Transporte (Viaje del Vapor) 3. Deposición (Formación de Película) |

| Métodos Comunes | Evaporación Térmica, Pulverización Catódica (Sputtering), Deposición por Arco |

| Aplicaciones Principales | Recubrimientos de herramientas duraderas, piezas aeroespaciales de alta temperatura, películas ópticas/electrónicas avanzadas |

| Consideración Clave | Proceso de línea de visión; puede ser difícil para geometrías complejas sin rotación de la pieza. |

¿Listo para Diseñar Superficies Superiores con Tecnología PVD?

KINTEK se especializa en equipos de laboratorio avanzados, incluidas soluciones para la deposición precisa de películas delgadas. Ya sea que esté desarrollando herramientas más duraderas, componentes aeroespaciales de alto rendimiento o dispositivos ópticos de vanguardia, nuestra experiencia puede ayudarle a lograr las propiedades superficiales exactas que necesita.

Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones PVD pueden mejorar sus resultados de investigación y producción.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura