En esencia, la deposición física de vapor (PVD) para el crecimiento de cristales es una familia de técnicas basadas en vacío donde un material sólido se vaporiza, viaja átomo por átomo a través de un vacío y se condensa sobre una superficie objetivo (el sustrato) para formar una película delgada cristalina de alta calidad. A diferencia del simple recubrimiento, el objetivo aquí no es solo cubrir una superficie, sino organizar con precisión los átomos que llegan en una estructura monocristalina ordenada.

Aunque a menudo se discute como un método de recubrimiento, el verdadero poder de la PVD en el crecimiento de cristales reside en su control a nivel atómico. Al manipular un material en su fase de vapor dentro de un vacío, la PVD permite la fabricación de películas cristalinas de alta pureza y ultrafinas que a menudo son imposibles de crear con las técnicas tradicionales basadas en fusión.

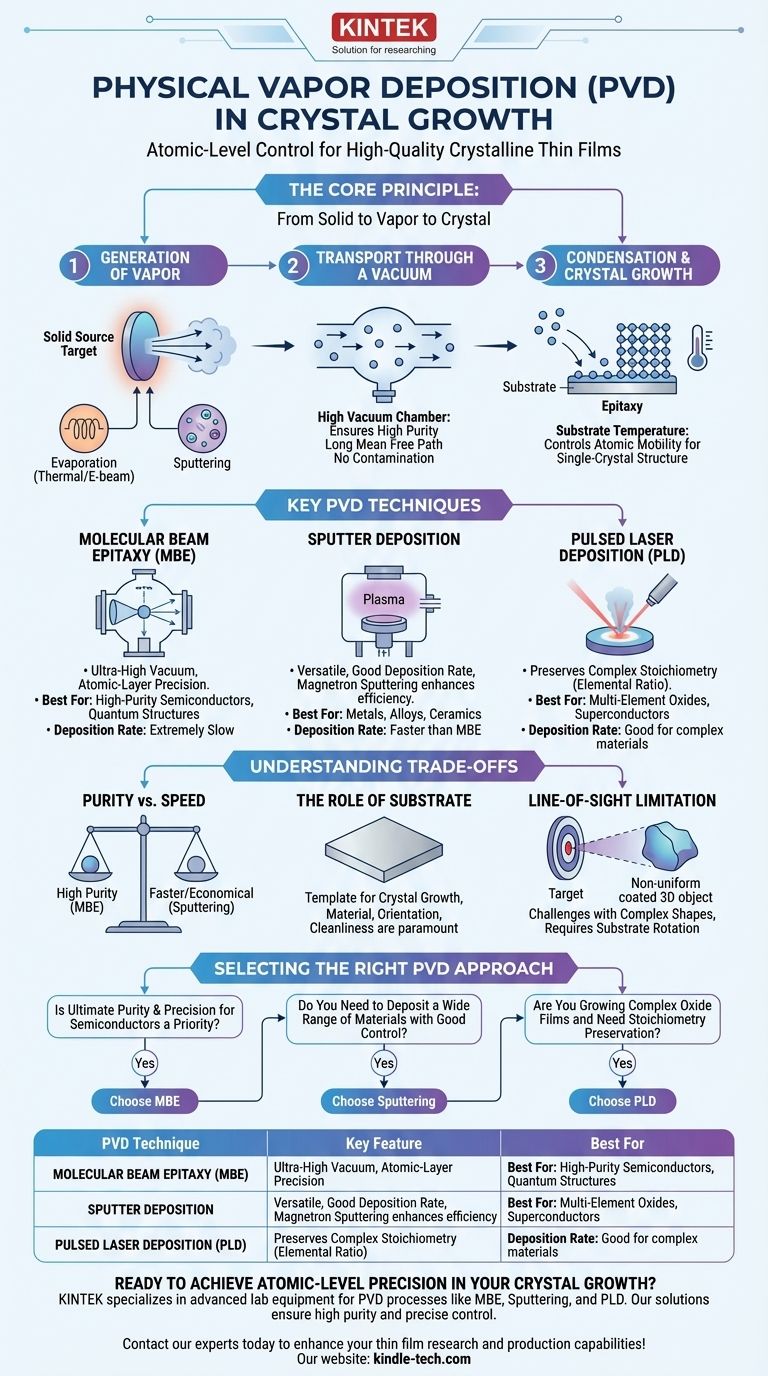

El principio fundamental: de sólido a vapor a cristal

En su esencia, cada proceso de PVD para el crecimiento de cristales sigue una secuencia de tres pasos. Comprender esta secuencia es clave para entender todo el campo.

Paso 1: Generación de vapor

El primer paso es convertir un material fuente sólido, conocido como el objetivo, en un vapor gaseoso. Esto se logra principalmente a través de dos mecanismos físicos (no químicos).

- Evaporación: El material objetivo se calienta en un vacío hasta que sus átomos o moléculas adquieren suficiente energía térmica para escapar de la superficie y convertirse en vapor. Esto se puede hacer mediante calentamiento resistivo (Evaporación Térmica) o bombardeándolo con un haz de electrones de alta energía (Evaporación por Haz de Electrones).

- Pulverización catódica (Sputtering): El objetivo se coloca en un entorno de baja presión con un gas inerte, típicamente Argón. Un fuerte campo eléctrico enciende un plasma, y los iones de alta energía resultantes se aceleran hacia el objetivo, desprendiendo físicamente o "pulverizando" átomos de su superficie.

Paso 2: Transporte a través de un vacío

Los átomos vaporizados viajan desde el objetivo fuente hasta el sustrato. Este viaje tiene lugar dentro de una cámara de alto vacío.

El vacío es crítico por dos razones. Primero, asegura una alta pureza al eliminar el aire, el agua y otras moléculas reactivas que podrían contaminar el cristal en crecimiento. Segundo, crea una trayectoria libre media larga, lo que significa que los átomos vaporizados pueden viajar en línea recta hasta el sustrato sin chocar con otras moléculas de gas.

Paso 3: Condensación y crecimiento de cristales

Cuando los átomos de vapor llegan al sustrato, se condensan de nuevo en un sólido. Para que se produzca el crecimiento de cristales, estos átomos deben tener suficiente movilidad para moverse sobre la superficie y asentarse en las posiciones de menor energía, formando una red ordenada.

Este proceso, conocido como epitaxia, está fuertemente influenciado por la temperatura del sustrato. Una temperatura cuidadosamente controlada proporciona a los átomos que llegan (o "adsorbatos") la energía térmica necesaria para organizarse en una película monocristalina que a menudo imita la estructura cristalina del sustrato subyacente.

Técnicas clave de PVD para el crecimiento de cristales

La PVD no es un método, sino una categoría. La técnica específica elegida depende completamente del material, la pureza y la calidad estructural deseados.

Epitaxia de haces moleculares (MBE)

La MBE es el estándar de oro para crear las películas monocristalinas de mayor pureza, especialmente para semiconductores avanzados. Utiliza la evaporación térmica de fuentes elementales ultrapuras en un entorno de ultravacío (UHV).

Las tasas de deposición son extremadamente lentas, lo que permite un verdadero crecimiento capa por capa atómica. Esta precisión permite la fabricación de pozos cuánticos complejos y superredes con interfaces atómicamente nítidas.

Deposición por pulverización catódica (Sputter Deposition)

La pulverización catódica es una técnica de PVD increíblemente versátil y ampliamente utilizada para una amplia gama de materiales, incluidos metales, aleaciones y cerámicas.

Aunque generalmente es más rápida que la MBE, el entorno de plasma puede hacerla menos "delicada". Sin embargo, la pulverización catódica por magnetrón moderna utiliza campos magnéticos para confinar el plasma cerca del objetivo, aumentando la eficiencia y minimizando el daño al sustrato, lo que la hace adecuada para el crecimiento de películas cristalinas de alta calidad.

Deposición por láser pulsado (PLD)

En la PLD, un láser pulsado de alta potencia se enfoca en el objetivo dentro de una cámara de vacío. Cada pulso láser arranca una pequeña cantidad de material, creando una pluma de plasma de alta energía que se expande hacia el sustrato.

La PLD es excepcionalmente buena para depositar materiales con fórmulas químicas complejas (por ejemplo, óxidos multielementos) porque el proceso de ablación explosiva tiende a preservar la estequiometría (la relación elemental) del material objetivo en la película final.

Comprendiendo las compensaciones

Elegir un método de PVD implica equilibrar factores contrapuestos. No existe una única técnica "mejor"; solo existe la mejor técnica para un objetivo específico.

Pureza vs. Velocidad

La MBE ofrece una pureza inigualable debido al entorno UHV, pero es extremadamente lenta y costosa. La pulverización catódica es mucho más rápida y económica, pero conlleva un mayor riesgo de incorporar el gas de pulverización (por ejemplo, Argón) como impureza en la película en crecimiento.

El papel crítico del sustrato

El sustrato no es un componente pasivo; es la plantilla para el crecimiento de cristales. Su material, orientación cristalina y limpieza son primordiales. Un sustrato preparado incorrectamente dará como resultado una película de mala calidad, policristalina o amorfa, independientemente de la técnica de PVD utilizada.

Limitación de línea de visión

Una característica fundamental de la mayoría de los procesos de PVD es que son de línea de visión. El vapor viaja en línea recta desde la fuente hasta el sustrato. Esto hace que sea un desafío recubrir uniformemente formas tridimensionales complejas sin mecanismos sofisticados de rotación del sustrato.

PVD vs. Deposición química de vapor (CVD)

La alternativa principal a la PVD es la Deposición Química de Vapor (CVD). La CVD utiliza reacciones químicas de gases precursores sobre un sustrato calentado para formar la película. Si bien la CVD puede ofrecer una mejor cobertura sobre formas complejas (no es de línea de visión), la PVD a menudo proporciona mayor pureza y funciona con una gama más amplia de materiales que carecen de precursores gaseosos adecuados.

Selección del enfoque de PVD adecuado para su objetivo

Su elección de la técnica de PVD debe estar impulsada por los requisitos específicos de la película cristalina que pretende cultivar.

- Si su enfoque principal es la máxima pureza y precisión a nivel atómico para semiconductores: La epitaxia de haces moleculares (MBE) es la elección definitiva, a pesar de su complejidad y costo.

- Si su enfoque principal es depositar una amplia gama de materiales, incluidas aleaciones o cerámicas complejas, con buen control: La deposición por pulverización catódica (Sputter Deposition) ofrece el mejor equilibrio entre versatilidad, tasa de deposición y escalabilidad.

- Si su enfoque principal es el crecimiento de películas de óxido complejas de alta calidad (por ejemplo, para superconductores o ferroeléctricos): La deposición por láser pulsado (PLD) sobresale en la preservación de la estequiometría del material fuente en la película final.

En última instancia, dominar la PVD consiste en entenderla no como un método único, sino como un conjunto de herramientas para la ingeniería precisa de materiales cristalinos a escala atómica.

Tabla resumen:

| Técnica PVD | Característica clave | Mejor para |

|---|---|---|

| Epitaxia de haces moleculares (MBE) | Ultravacío, precisión a nivel atómico | Semiconductores de alta pureza, estructuras cuánticas |

| Deposición por pulverización catódica (Sputter Deposition) | Versátil, buena tasa de deposición | Metales, aleaciones, cerámicas |

| Deposición por láser pulsado (PLD) | Preserva la estequiometría compleja | Óxidos multielementos, superconductores |

¿Listo para lograr precisión a nivel atómico en el crecimiento de sus cristales? KINTEK se especializa en proporcionar equipos de laboratorio avanzados y consumibles adaptados para procesos de PVD como MBE, pulverización catódica y PLD. Ya sea que esté desarrollando semiconductores de próxima generación o películas de óxido complejas, nuestras soluciones garantizan alta pureza y control preciso. ¡Contacte a nuestros expertos hoy para mejorar sus capacidades de investigación y producción de películas delgadas!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cuál es la temperatura de deposición PECVD? Consiga películas de alta calidad a bajas temperaturas

- ¿Cuál es la diferencia entre PECVD y pulverización catódica? Elija el método de deposición de película delgada adecuado

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuáles son los inconvenientes de la PECVD? Entendiendo las compensaciones de la deposición a baja temperatura