En esencia, la Deposición Física de Vapor (PVD) es un proceso de recubrimiento basado en vacío donde se aplica una película delgada de alto rendimiento a una superficie. La técnica funciona convirtiendo un material fuente sólido en vapor, que luego viaja a través del vacío y se condensa sobre el objeto objetivo, construyendo el recubrimiento átomo por átomo.

La PVD no es un proceso simple de pintura o chapado; es una técnica sofisticada que cambia fundamentalmente las propiedades de la superficie de un material al depositar una película delgada altamente adherente, átomo por átomo, en un entorno de alto vacío controlado.

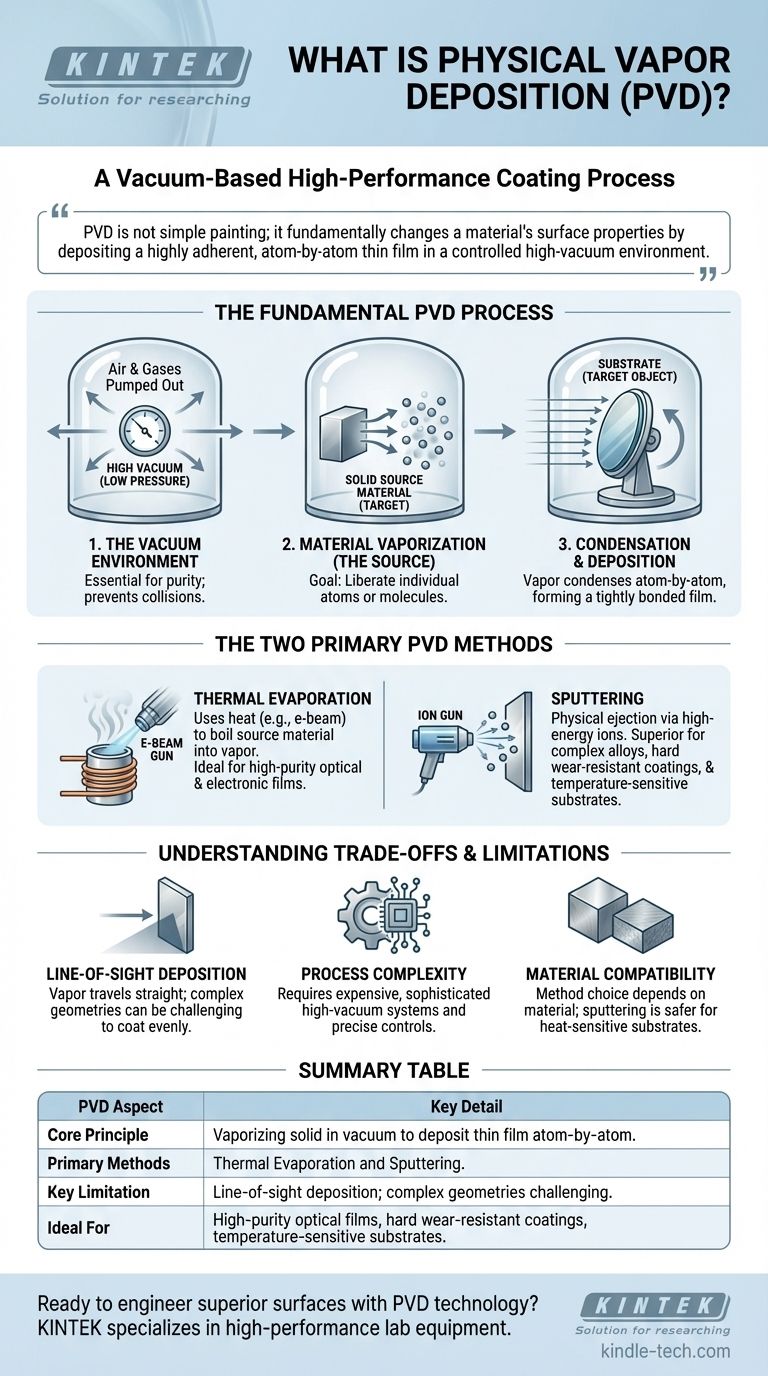

Cómo funciona fundamentalmente el proceso PVD

El proceso PVD, independientemente del método específico utilizado, sigue tres pasos críticos realizados dentro de una cámara de vacío. Este entorno es esencial para la pureza y calidad del recubrimiento final.

El entorno de vacío

Primero, se extrae todo el aire y otros gases de la cámara de deposición para crear un alto vacío. Este entorno de presión extremadamente baja es crítico porque evita que los átomos de recubrimiento vaporizados colisionen con las moléculas de aire en su camino hacia el sustrato.

Vaporización del material (la fuente)

Un material fuente sólido, conocido como el blanco, se convierte en vapor. Este es el paso central que define los diferentes tipos de PVD. El objetivo es liberar átomos o moléculas individuales del material sólido para que puedan ser transportados.

Condensación y deposición

Los átomos vaporizados viajan en línea recta a través de la cámara de vacío y golpean la superficie del componente a recubrir, que se llama sustrato. Al entrar en contacto con el sustrato más frío, el vapor se condensa de nuevo a un estado sólido, formando una película delgada, densa y fuertemente unida. Los accesorios a menudo giran las piezas para asegurar un recubrimiento uniforme en superficies 3D complejas.

Los dos métodos PVD principales

Aunque el principio es el mismo, cómo se vaporiza el material crea dos categorías de PVD distintas y comunes.

Evaporación térmica

Este método utiliza calor para convertir el material fuente en vapor. El material sólido se calienta en un crisol hasta que literalmente hierve y se evapora.

Una forma común y precisa de esto es la evaporación por haz de electrones, donde un haz de electrones de alta energía se enfoca en el material objetivo, haciendo que se vaporice a una velocidad controlada. Esto se usa a menudo para crear películas ópticas y electrónicas de alta pureza.

Pulverización catódica (Sputtering)

La pulverización catódica no depende del calor para vaporizar el material. En cambio, es un proceso de eyección física.

Iones de alta energía (típicamente de un gas inerte como el argón) son acelerados y chocan contra el material objetivo. El impacto tiene suficiente energía para desalojar físicamente átomos de la superficie del objetivo, lanzándolos hacia el sustrato donde forman el recubrimiento.

Comprensión de las ventajas y limitaciones

La PVD es una tecnología potente, pero es esencial comprender sus limitaciones operativas para aplicarla correctamente.

Deposición por línea de visión

Los átomos vaporizados viajan en línea recta desde la fuente hasta el sustrato. Esto significa que la PVD es un proceso de "línea de visión". Cualquier superficie no expuesta directamente a la fuente de vapor no se recubrirá, lo que puede ser un desafío para componentes con geometrías complejas, orificios o huecos profundos.

Complejidad del proceso

Los sistemas PVD requieren cámaras de alto vacío, fuentes de alimentación sofisticadas y controles precisos. Esto hace que el equipo sea caro y el proceso más complejo de ejecutar en comparación con los métodos de recubrimiento convencionales como la pintura o la galvanoplastia.

Compatibilidad de materiales

La elección del método PVD a menudo está dictada por el material que se deposita. Algunas aleaciones o compuestos pueden descomponerse a las altas temperaturas requeridas para la evaporación térmica, lo que hace que la pulverización catódica sea la única opción viable.

Tomar la decisión correcta para su aplicación

La selección del método PVD correcto depende completamente de las propiedades deseadas del recubrimiento final y de la naturaleza del material del sustrato.

- Si su enfoque principal son las películas ópticas o electrónicas de alta pureza: La evaporación térmica a menudo proporciona la deposición más limpia y controlada para estas aplicaciones sensibles.

- Si su enfoque principal es un recubrimiento duro, denso y resistente al desgaste: La pulverización catódica es generalmente superior para depositar aleaciones y compuestos complejos utilizados para herramientas y componentes aeroespaciales.

- Si su enfoque principal es recubrir un material sensible a la temperatura: La pulverización catódica se puede realizar a temperaturas más bajas que la evaporación térmica, lo que la convierte en una opción más segura para plásticos u otros sustratos sensibles.

Al comprender estos principios fundamentales, puede aprovechar eficazmente la PVD para diseñar superficies de alto rendimiento adaptadas a sus necesidades técnicas específicas.

Tabla resumen:

| Aspecto PVD | Detalle clave |

|---|---|

| Principio básico | Vaporizar un material sólido en vacío para depositar una película delgada átomo por átomo. |

| Métodos principales | Evaporación térmica y pulverización catódica. |

| Limitación clave | Deposición por línea de visión; las geometrías complejas pueden ser un desafío. |

| Ideal para | Películas ópticas de alta pureza, recubrimientos duros resistentes al desgaste y sustratos sensibles a la temperatura. |

¿Listo para diseñar superficies superiores con tecnología PVD? KINTEK se especializa en proporcionar equipos y consumibles de laboratorio de alto rendimiento, incluyendo soluciones para procesos de recubrimiento avanzados. Nuestra experiencia puede ayudarle a seleccionar el método PVD adecuado para su aplicación específica, garantizando durabilidad y precisión. Contacte hoy mismo a nuestros expertos para discutir cómo podemos apoyar las necesidades de recubrimiento y ciencia de materiales de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Por qué calentar las líneas de transporte de ALD/CVD? Prevenir la condensación del precursor y garantizar la uniformidad de la película delgada

- ¿Es rápido el depósito químico de vapor? Logre recubrimientos uniformes y de alta calidad a ritmo industrial

- ¿Qué industrias utilizan el proceso de deposición al vacío? Desbloqueando la precisión en electrónica, energía y atención médica

- ¿Cuál es el proceso CVD del carburo de silicio? Logre una pureza inigualable para aplicaciones exigentes

- ¿Cuáles son las ventajas y aplicaciones del Depósito Químico de Vapor a Baja Presión (LPCVD)? Guía Experta

- ¿Qué es el proceso de deposición de película delgada? Una guía de PVD, CVD y técnicas de recubrimiento

- ¿Qué problema resolvió el proceso HDPCVD en la fabricación de semiconductores? Resolución de defectos de vacío en huecos a nanoescala

- ¿Por qué se prefieren los precursores metalorgánicos para DLI-MOCVD? Clave para recubrimientos metalúrgicos a baja temperatura