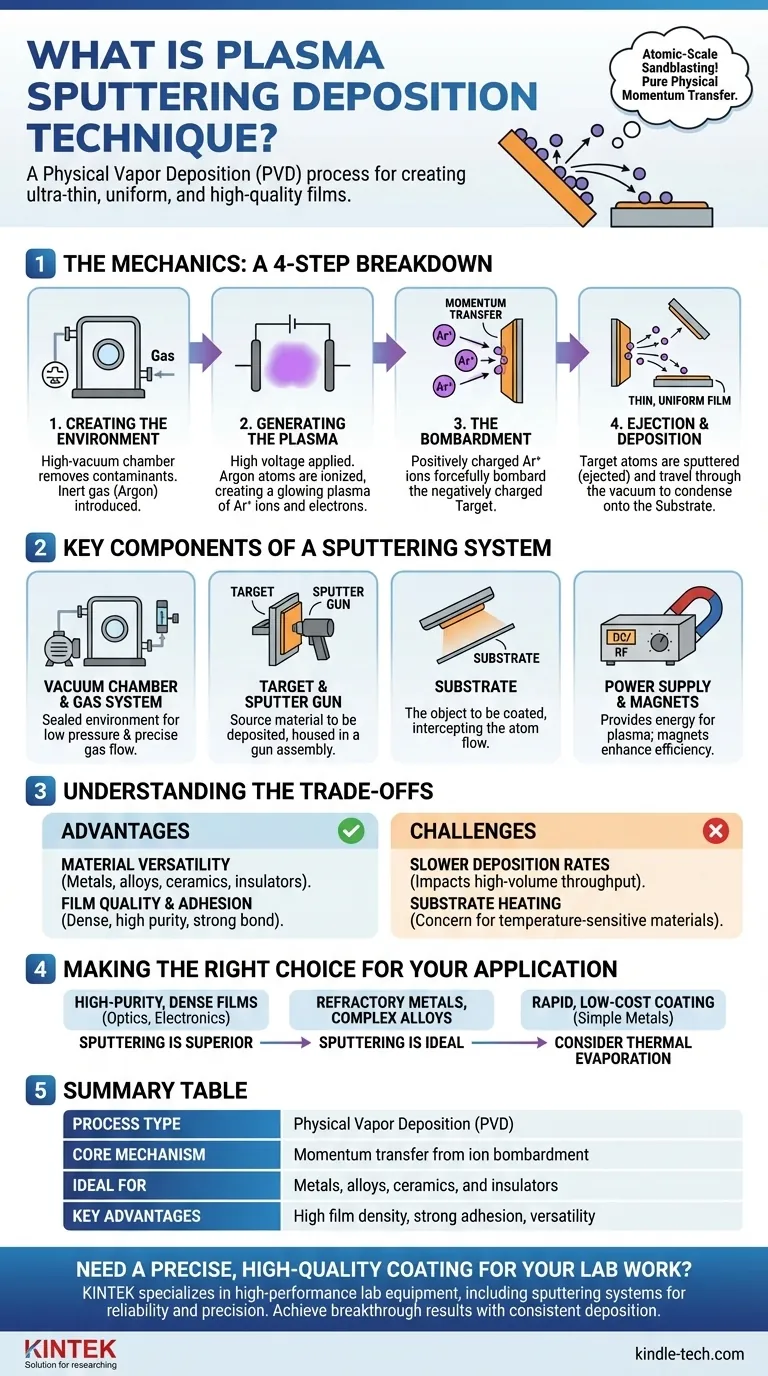

En esencia, la pulverización catódica por plasma es una técnica de deposición física de vapor (PVD) utilizada para crear películas excepcionalmente delgadas y uniformes sobre una superficie. El proceso funciona bombardeando un material fuente, conocido como objetivo (target), con iones energizados de un plasma. Esta colisión expulsa físicamente, o "pulveriza", átomos del objetivo, los cuales luego viajan a través de un vacío y se depositan sobre un sustrato, formando el recubrimiento deseado.

La pulverización catódica se entiende mejor como una forma de chorreado de arena a escala atómica. A diferencia de los procesos químicos, se basa en la transferencia pura de momento físico, lo que permite la deposición de una amplia gama de materiales con alta precisión y fuerte adhesión.

La mecánica de la pulverización catódica por plasma: un desglose paso a paso

Para comprender realmente la pulverización catódica, es esencial visualizar la secuencia de eventos que ocurren dentro de la cámara de vacío. Todo el proceso es una reacción en cadena cuidadosamente controlada impulsada por la física.

Paso 1: Creación del entorno

El proceso comienza colocando el sustrato (el objeto a recubrir) y el material objetivo dentro de una cámara de alto vacío. Este vacío es fundamental para eliminar el aire y otros contaminantes que podrían interferir con la pureza de la película.

Una vez que se logra el vacío, se introduce una pequeña cantidad de un gas inerte, casi siempre Argón, en la cámara.

Paso 2: Generación del plasma

Se aplica un alto voltaje dentro de la cámara, y el material objetivo actúa como cátodo (electrodo negativo). Este potente campo eléctrico energiza el gas Argón, despojando electrones de los átomos de Argón.

Esto crea un plasma, un gas ionizado y brillante que consiste en iones de Argón positivos (Ar+) y electrones libres.

Paso 3: El bombardeo

Los iones de Argón cargados positivamente son acelerados con fuerza hacia el objetivo cargado negativamente.

Estos colisionan con la superficie del objetivo con una energía inmensa. Esto no es una reacción química, sino una pura transferencia de momento, muy parecida a una bola blanca golpeando un triángulo de bolas de billar.

Paso 4: Eyección y deposición

La fuerza del bombardeo iónico es suficiente para desalojar átomos del material objetivo. Estos átomos expulsados viajan en línea recta a través del vacío.

Cuando estos átomos alcanzan el sustrato, se condensan en su superficie, construyendo gradualmente una película delgada, uniforme y altamente densa.

Componentes clave de un sistema de pulverización catódica

Cada sistema de pulverización catódica se basa en algunos componentes centrales que trabajan en conjunto para lograr una deposición controlada.

El objetivo y la pistola de pulverización

El objetivo es una placa hecha del material que se desea depositar. Es la fuente de los átomos del recubrimiento y se aloja en un conjunto llamado pistola de pulverización catódica.

El sustrato

El sustrato es la pieza o material que se está recubriendo. Se posiciona para interceptar el flujo de átomos expulsados del objetivo.

La cámara de vacío y el sistema de gas

Esta cámara sellada proporciona el entorno de baja presión necesario. Un sistema dedicado controla el flujo preciso de gas Argón hacia la cámara.

La fuente de alimentación e imanes

Una fuente de alimentación de CC o RF de alto voltaje proporciona la energía para crear y mantener el plasma. Muchos sistemas modernos también utilizan potentes imanes detrás del objetivo para confinar el plasma, lo que aumenta la eficiencia del bombardeo iónico y la tasa de deposición.

Comprender las compensaciones

Aunque es potente, la pulverización catódica no es una solución universal. Comprender sus ventajas y limitaciones es clave para utilizarla de manera efectiva.

Ventaja: Versatilidad de materiales

Debido a que es un proceso físico en lugar de químico, la pulverización catódica puede depositar casi cualquier material, incluidos metales, aleaciones, cerámicas y aislantes (utilizando energía de RF). Sobresale en la deposición de aleaciones complejas mientras preserva su composición original.

Ventaja: Calidad de la película y adhesión

Los átomos pulverizados llegan al sustrato con una energía cinética significativa. Esto da como resultado películas que son extremadamente densas, tienen pocas impurezas y exhiben una adhesión muy fuerte al sustrato.

Desafío: Tasas de deposición más lentas

En comparación con algunos otros métodos como la evaporación térmica, la pulverización catódica puede ser un proceso más lento. Esto puede afectar el rendimiento para aplicaciones de gran volumen y bajo costo.

Desafío: Calentamiento del sustrato

El bombardeo energético constante del plasma y los átomos en condensación puede calentar el sustrato. Esto puede ser una preocupación al recubrir materiales sensibles a la temperatura, como los plásticos.

Tomar la decisión correcta para su aplicación

La pulverización catódica es una herramienta de precisión. Su idoneidad depende totalmente de su objetivo final para la película delgada.

- Si su enfoque principal son las películas densas y de alta pureza para óptica o electrónica: La pulverización catódica es la opción superior debido a su excepcional control sobre el grosor, la uniformidad y la estructura de la película.

- Si su enfoque principal es depositar metales refractarios o aleaciones complejas: La pulverización catódica es ideal porque transfiere el material objetivo al sustrato sin cambiar su estequiometría química.

- Si su enfoque principal es el recubrimiento rápido y de bajo costo de metales simples: Podría considerar la evaporación térmica, ya que puede ofrecer tasas de deposición más altas para aplicaciones menos exigentes.

Al comprender sus principios físicos, puede aprovechar eficazmente la pulverización catódica por plasma para diseñar materiales con precisión a nivel atómico.

Tabla de resumen:

| Aspecto | Detalle clave |

|---|---|

| Tipo de proceso | Deposición Física de Vapor (PVD) |

| Mecanismo central | Transferencia de momento por bombardeo iónico |

| Ideal para | Metales, aleaciones, cerámicas y aislantes |

| Ventajas clave | Alta densidad de película, fuerte adhesión, versatilidad de materiales |

| Aplicaciones comunes | Dispositivos semiconductores, recubrimientos ópticos, capas resistentes al desgaste |

¿Necesita un recubrimiento preciso y de alta calidad para el trabajo de su laboratorio?

La pulverización catódica por plasma es el estándar de oro para crear películas ultrafinas y uniformes con una adhesión y pureza excepcionales. Ya sea que esté desarrollando electrónica avanzada, recubrimientos ópticos duraderos o superficies especializadas resistentes al desgaste, el equipo adecuado es fundamental para su éxito.

En KINTEK, nos especializamos en equipos de laboratorio de alto rendimiento, incluidos sistemas de pulverización catódica diseñados para la fiabilidad y la precisión. Nuestras soluciones ayudan a investigadores e ingenieros como usted a lograr resultados innovadores con una deposición consistente y repetible.

Hablemos de su aplicación específica. Contacte a nuestros expertos hoy mismo para encontrar la solución de pulverización catódica perfecta para las necesidades de su laboratorio.

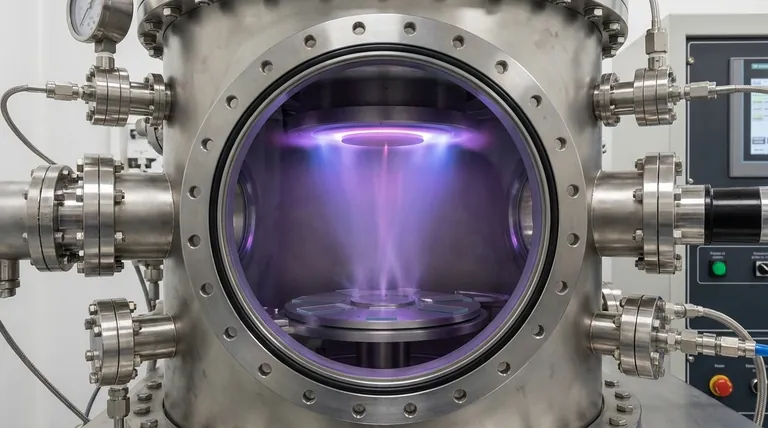

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

La gente también pregunta

- ¿Cuáles son los pasos involucrados en el proceso de pulverización catódica? Una guía para la deposición de películas delgadas de alta calidad

- ¿Cuál es la síntesis y el mecanismo involucrados en la preparación de nanotubos de carbono mediante el proceso CVD? Controle el crecimiento maestro para su aplicación

- ¿Cuáles son los beneficios de las películas delgadas? Desbloquee una durabilidad, óptica y electrónica mejoradas

- ¿Cuánto dura el recubrimiento de diamante? Maximice la vida útil con el recubrimiento adecuado para su aplicación

- ¿Cuál es la diferencia entre PCD y CVD? Eligiendo la solución de diamante adecuada para sus herramientas

- ¿Cuál es un ejemplo de deposición física? Sputtering (Pulverización Catódica) para películas delgadas de alta pureza

- ¿Por qué se utilizan los nanotubos de carbono en los sistemas catalíticos? Aumente la eficiencia con un soporte catalítico superior

- ¿Qué son los recubrimientos para dispositivos médicos? Mejore la seguridad, la durabilidad y el rendimiento