En esencia, un recubrimiento PVD es un acabado de alto rendimiento creado mediante un proceso llamado Deposición Física de Vapor (PVD). En una cámara de alto vacío, un material sólido se vaporiza, y sus moléculas se depositan átomo por átomo sobre una superficie, formando una capa extremadamente delgada, dura y fuertemente adherida. Esto no es un proceso de pintura húmeda o galvanoplastia; es una transformación molecular de la superficie del objeto.

El PVD no es simplemente una capa de color o protección que se asienta sobre un producto. Es un proceso de ingeniería de superficies que integra fundamentalmente una nueva película cerámica o metálica de alto rendimiento con el material subyacente, mejorando sus propiedades de adentro hacia afuera.

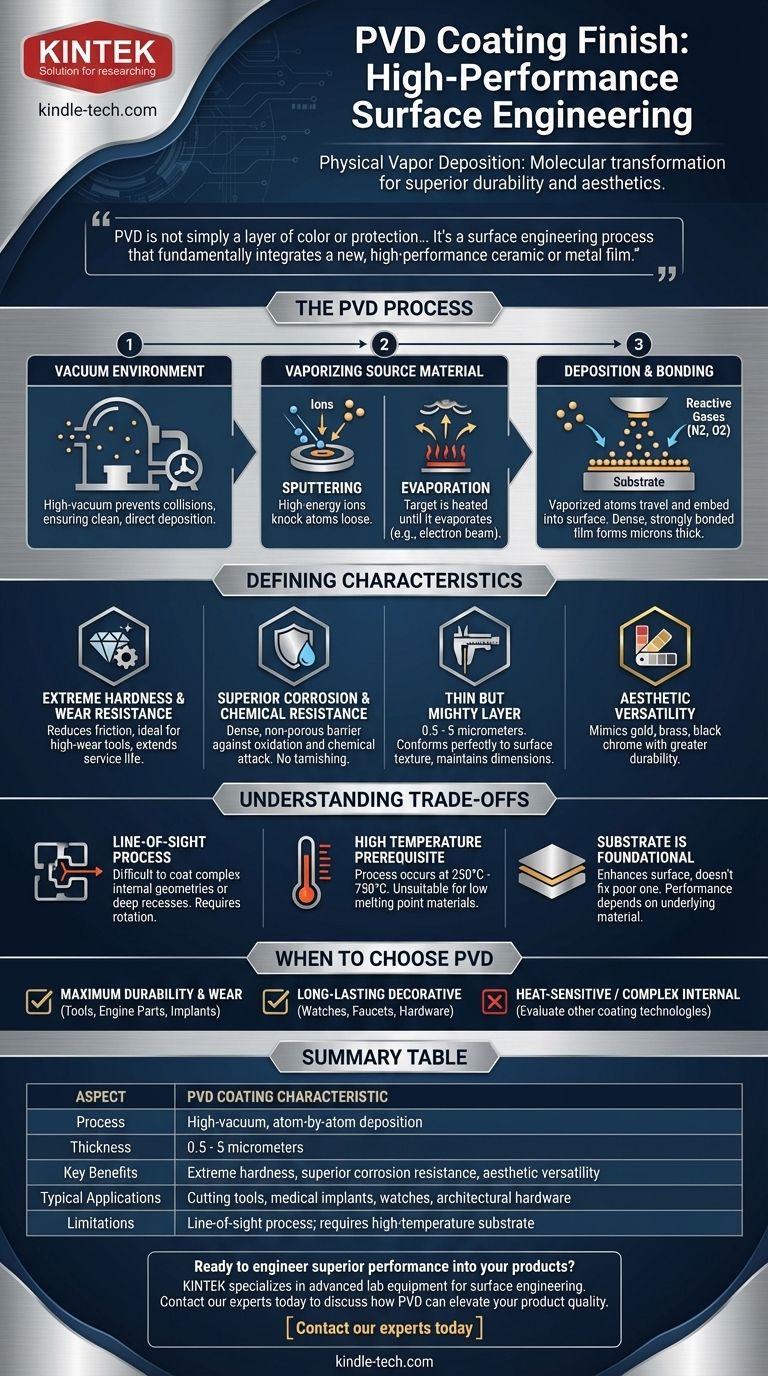

Cómo funciona el proceso PVD

Para comprender las cualidades únicas de un acabado PVD, primero debe comprender el proceso. Es una técnica sofisticada que se lleva a cabo en un entorno controlado y de alta tecnología.

El entorno de vacío

Todo el proceso tiene lugar en una cámara de vacío. Eliminar casi todo el aire es fundamental porque evita que las partículas de recubrimiento vaporizadas choquen con las moléculas de aire, asegurando un camino limpio y directo hacia el objeto que se está recubriendo.

Vaporización del material fuente

Una pieza sólida del material de recubrimiento, conocida como el "blanco", se vaporiza hasta un estado de plasma. Esto se logra típicamente mediante uno de dos métodos principales:

- Pulverización catódica (Sputtering): El blanco es bombardeado con iones de alta energía, que desprenden físicamente los átomos.

- Evaporación: El blanco se calienta hasta que hierve y se evapora, a menudo utilizando un arco catódico o un haz de electrones.

La deposición y la unión

Los átomos vaporizados viajan a través de la cámara de vacío y se incrustan en la superficie del componente. Para crear compuestos específicos con propiedades únicas (como nitruro de titanio para un color dorado), se introducen gases reactivos como nitrógeno u oxígeno de forma precisa en la cámara. Esto da como resultado una película densa y fuertemente adherida que tiene solo unas pocas micras de espesor.

Las características definitorias de un acabado PVD

El proceso de aplicación único otorga a los recubrimientos PVD un conjunto distinto de ventajas sobre los métodos de acabado tradicionales como la pintura, el recubrimiento en polvo o la galvanoplastia.

Dureza extrema y resistencia al desgaste

Los recubrimientos PVD son excepcionalmente duros y reducen significativamente la fricción. Esto los hace ideales para aplicaciones de alto desgaste, como herramientas de corte, donde pueden aumentar drásticamente la vida útil y el rendimiento.

Resistencia superior a la corrosión y a los productos químicos

La película depositada es densa y no porosa, creando una barrera robusta contra la oxidación, la corrosión y el ataque químico. Un artículo recubierto con PVD no se empañará ni se desvanecerá como muchos acabados metálicos tradicionales.

Una capa delgada pero potente

Los recubrimientos suelen oscilar entre 0,5 y 5 micrómetros. Esta extrema delgadez significa que el acabado se adapta perfectamente a la textura original de la superficie sin suavizar los bordes afilados ni rellenar los detalles finos. Las dimensiones de la pieza subyacente permanecen esencialmente inalteradas.

Versatilidad estética

Más allá de sus beneficios funcionales, el PVD puede producir un amplio espectro de colores y acabados. Al cambiar el material fuente y los gases reactivos, es posible crear acabados que imiten el oro, el latón, el cromo negro y muchos otros materiales con una durabilidad mucho mayor.

Entendiendo las compensaciones

Aunque potente, el PVD no es una solución universal. Ser objetivo sobre sus limitaciones es clave para usarlo de manera efectiva.

Es un proceso de línea de visión

Debido a que las partículas de recubrimiento viajan en línea recta desde la fuente hasta el sustrato, es difícil recubrir geometrías internas complejas o huecos profundos y ocultos. Las piezas suelen girarse en accesorios complejos para asegurar una cobertura uniforme en todas las superficies expuestas.

La alta temperatura es un requisito previo

El proceso PVD debe realizarse a altas temperaturas, a menudo entre 250°C y 750°C, para asegurar una adhesión y estructura adecuadas de la película. Esto lo hace inadecuado para materiales con bajos puntos de fusión, como la mayoría de los plásticos o ciertas aleaciones.

El sustrato es fundamental

Un recubrimiento PVD mejora una superficie; no arregla una mala. La dureza final, la adhesión y el rendimiento general del recubrimiento dependen directamente de las propiedades y la preparación del material del sustrato subyacente.

Cuándo elegir un acabado PVD

La elección del acabado adecuado depende completamente de los objetivos específicos de su proyecto. El PVD destaca en aplicaciones donde el rendimiento no puede verse comprometido.

- Si su objetivo principal es la máxima durabilidad y resistencia al desgaste: El PVD es la opción superior para componentes de alto rendimiento como herramientas industriales, piezas de motor e implantes médicos.

- Si su objetivo principal es un acabado decorativo de larga duración: El PVD proporciona una alternativa mucho más duradera y resistente al deslustre que el chapado tradicional para artículos como relojes, grifos y herrajes arquitectónicos.

- Si su objetivo principal es recubrir un material sensible al calor o una forma interna compleja: Es posible que deba evaluar otras tecnologías de recubrimiento, ya que los requisitos de calor y línea de visión del PVD podrían ser una limitación.

En última instancia, elegir un acabado PVD es una decisión estratégica para diseñar una superficie para un rendimiento y una longevidad superiores.

Tabla resumen:

| Aspecto | Característica del recubrimiento PVD |

|---|---|

| Proceso | Deposición átomo por átomo en alto vacío |

| Espesor | 0.5 - 5 micrómetros (extremadamente delgado) |

| Beneficios clave | Dureza extrema, resistencia superior a la corrosión, versatilidad estética |

| Aplicaciones típicas | Herramientas de corte, implantes médicos, relojes, herrajes arquitectónicos |

| Limitaciones | Proceso de línea de visión; requiere sustrato de alta temperatura |

¿Listo para diseñar un rendimiento superior en sus productos?

Un recubrimiento PVD puede proporcionar la durabilidad extrema, la resistencia al desgaste y el atractivo estético duradero que su aplicación exige. En KINTEK, nos especializamos en equipos y consumibles de laboratorio avanzados para ingeniería de superficies, ayudándole a lograr el acabado perfecto para sus componentes de alto rendimiento.

Contacte a nuestros expertos hoy para discutir cómo el recubrimiento PVD puede resolver sus desafíos específicos y elevar la calidad de su producto.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma