En esencia, la Deposición Física de Vapor (PVD) es una técnica basada en el vacío para aplicar una capa extremadamente delgada de material sobre una superficie. A diferencia de los procesos químicos, la PVD funciona transformando físicamente un material fuente sólido en un vapor, que luego viaja a través del vacío y se condensa sobre el objeto objetivo, construyendo la película átomo por átomo. Esta diferencia fundamental es lo que otorga a los recubrimientos PVD su alta pureza y sus excepcionales características de rendimiento.

La distinción crucial de la PVD es su dependencia de mecanismos puramente físicos—como la evaporación o el bombardeo iónico—para transferir material en el vacío. Esto evita las reacciones químicas inherentes a otros métodos, lo que resulta en recubrimientos densos, puros y altamente duraderos.

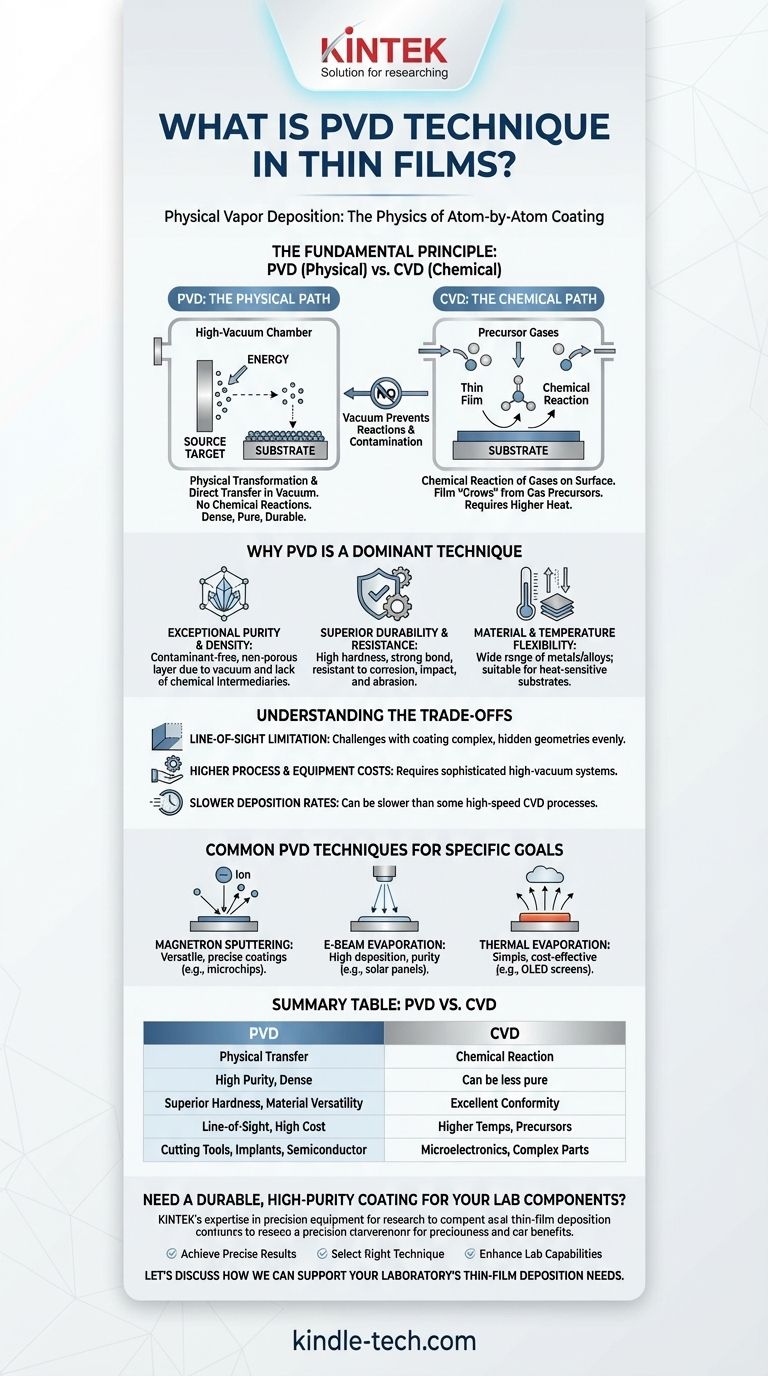

El Principio Fundamental: Físico vs. Químico

Para comprender verdaderamente la PVD, es esencial contrastarla con su principal alternativa, la Deposición Química de Vapor (CVD). Sus nombres revelan su diferencia central.

Cómo Funciona la PVD (La Ruta Física)

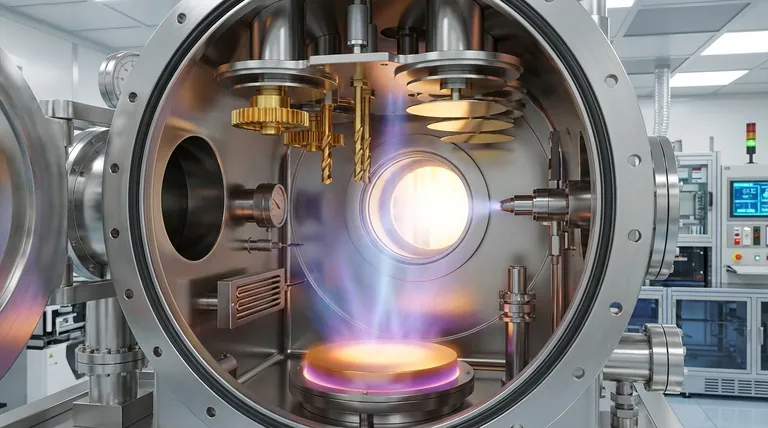

El proceso PVD implica tres pasos principales, todos realizados dentro de una cámara de alto vacío. Primero, un material fuente sólido (el "blanco") es bombardeado con energía, lo que provoca que se vaporice. Segundo, estos átomos o moléculas vaporizados viajan en línea recta a través del vacío. Finalmente, aterrizan y se condensan sobre el sustrato, formando una película delgada y uniforme.

El Contraparte CVD (La Ruta Química)

La CVD, en cambio, no transfiere material físicamente. En su lugar, introduce gases precursores en una cámara que contiene el sustrato. Luego se desencadena una reacción química en la superficie del sustrato, generalmente por calor alto, haciendo que una película sólida "crezca" a partir de los gases.

El Papel Crítico del Vacío

El entorno de vacío es innegociable para la PVD. Asegura que los átomos vaporizados de la fuente puedan viajar hasta el sustrato sin colisionar ni reaccionar con otros átomos, como los del aire. Esto garantiza la alta pureza y adhesión del recubrimiento final.

Por Qué la PVD es una Técnica Dominante

La naturaleza física del proceso PVD otorga a sus recubrimientos varias ventajas distintas que la convierten en la opción preferida para aplicaciones exigentes en la industria aeroespacial, semiconductores, dispositivos médicos y herramientas de corte.

Pureza y Densidad Excepcionales

Debido a que el material se mueve directamente desde una fuente sólida hasta el sustrato sin reacciones químicas intermedias, las películas PVD son excepcionalmente puras. El entorno de vacío evita que contaminantes se incorporen al recubrimiento, lo que resulta en una capa densa y no porosa.

Durabilidad y Resistencia Superiores

Los recubrimientos PVD son reconocidos por su dureza y resiliencia. Crean una unión fuerte con el sustrato, haciéndolos altamente resistentes a la corrosión, el impacto y la abrasión. Esto los hace ideales para capas protectoras en componentes que enfrentan alta fricción o entornos hostiles.

Flexibilidad de Material y Temperatura

El proceso se puede utilizar con una amplia gama de metales, aleaciones y cerámicas. Además, dado que la PVD se puede realizar a temperaturas más bajas que muchos procesos CVD, es adecuada para recubrir materiales que no pueden soportar calor alto.

Comprender las Compensaciones

Ninguna tecnología es una solución universal. Aunque es potente, la PVD tiene características que la hacen inadecuada para ciertos escenarios.

Limitación de Línea de Visión

La "ruta física" de la PVD significa que los átomos generalmente viajan en líneas rectas. Esto dificulta recubrir uniformemente formas tridimensionales complejas con huecos o socavados profundos, ya que estas áreas están efectivamente en sombra.

Costos de Proceso y Equipo

Los sistemas PVD requieren cámaras de alto vacío y fuentes de energía sofisticadas (como haces de electrones o magnetrones). Este equipo representa una inversión de capital significativa en comparación con métodos de recubrimiento más simples como la galvanoplastia.

Tasas de Deposición Más Lentas

En algunos casos, la PVD puede tener tasas de deposición más bajas en comparación con ciertos procesos CVD de alta velocidad. Esto puede ser una consideración para la fabricación de gran volumen y bajo costo donde el tiempo de ciclo es un factor crítico.

Técnicas PVD Comunes para Objetivos Específicos

"PVD" es una familia de técnicas, cada una optimizada para diferentes materiales y resultados. El método elegido depende enteramente de los requisitos de la aplicación.

Sputtering de Magnetrón

En esta técnica, el material fuente es bombardeado con iones energizados, que "pulverizan" átomos del blanco. Es altamente versátil y se utiliza ampliamente para crear recubrimientos eléctricos u ópticos precisos en productos como microchips.

Evaporación por Haz de Electrones (E-Beam)

Un haz de electrones intenso se enfoca en el material fuente, haciendo que se derrita y se evapore. Este método es valorado por sus altas tasas de deposición y pureza del material, lo que lo hace adecuado para paneles solares y vidrio arquitectónico.

Evaporación Térmica

Esta es una de las formas más simples de PVD, donde el material fuente se calienta hasta que se evapora. Es un método rentable utilizado para producir películas delgadas para pantallas OLED y transistores de película delgada.

Tomar la Decisión Correcta para su Aplicación

Seleccionar la tecnología de deposición correcta requiere alinear sus capacidades con su objetivo principal.

- Si su enfoque principal es la máxima durabilidad, pureza y rendimiento: La PVD es casi siempre la opción superior para crear recubrimientos funcionales duros, resistentes al desgaste y densos.

- Si su enfoque principal es recubrir geometrías complejas que no están en la línea de visión: Debe evaluar cuidadosamente si un proceso basado en gas como CVD ofrece la cobertura conformada necesaria para su pieza.

- Si su enfoque principal es el recubrimiento de alto volumen de piezas simples al menor costo: Otros métodos, como la galvanoplastia o la deposición en baño químico, pueden ser económicamente más viables que la PVD.

En última instancia, comprender la PVD se trata de seleccionar una herramienta de precisión para construir materiales con propiedades físicas superiores, capa atómica por capa atómica.

Tabla Resumen:

| Aspecto Clave | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Proceso Central | Transferencia física de material sólido vaporizado | Reacción química de gases en la superficie del sustrato |

| Propiedades del Recubrimiento | Alta pureza, denso, altamente duradero | Puede ser menos puro, puede tener una estructura diferente |

| Ventajas | Dureza superior, resistencia a la corrosión/abrasión, funciona con muchos materiales | Excelente conformidad para formas 3D complejas |

| Limitaciones | Recubrimiento por línea de visión, mayor costo de equipo, deposición más lenta para algunos tipos | A menudo requiere temperaturas más altas, involucra precursores químicos |

| Aplicaciones Comunes | Herramientas de corte, implantes médicos, capas de semiconductores, bienes de consumo duraderos | Microelectrónica, recubrimientos de componentes complejos |

¿Necesita un Recubrimiento Duradero y de Alta Pureza para los Componentes de su Laboratorio?

KINTEK se especializa en equipos y consumibles de precisión para laboratorio. Ya sea que esté desarrollando nuevos materiales, probando recubrimientos o necesite componentes recubiertos con PVD para su investigación, le proporcionamos las herramientas y la experiencia confiables para asegurar su éxito.

Le ayudamos a:

- Lograr resultados precisos con equipos diseñados para películas delgadas consistentes y de alta calidad.

- Seleccionar la técnica adecuada para su aplicación específica, desde sputtering hasta evaporación.

- Mejorar las capacidades de su laboratorio con consumibles duraderos y sistemas confiables.

Conversemos sobre cómo podemos apoyar las necesidades de deposición de películas delgadas de su laboratorio. ¡Contacte a nuestros expertos hoy para una consulta!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura