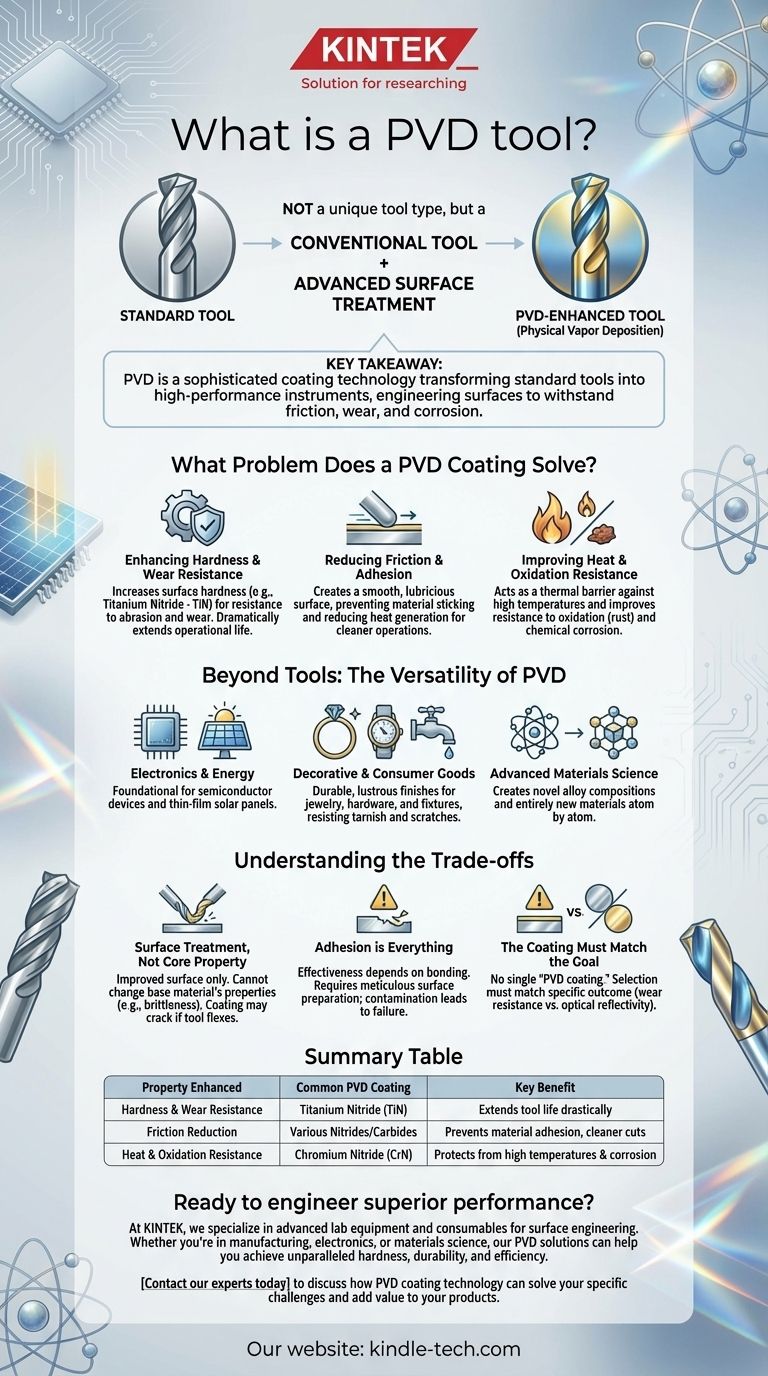

En esencia, una "herramienta PVD" no es un tipo único de herramienta, sino una herramienta convencional que ha sido mejorada con un tratamiento de superficie avanzado. La Deposición Física de Vapor (PVD) es un proceso que aplica una película muy delgada y duradera sobre la superficie de una herramienta. Este recubrimiento mejora drásticamente el rendimiento de la herramienta al aumentar su dureza, resistencia al desgaste y capacidad para soportar altas temperaturas.

La conclusión clave es que PVD no es la herramienta en sí, sino una tecnología de recubrimiento sofisticada que transforma una herramienta estándar en un instrumento de alto rendimiento. Nos permite diseñar la superficie de un objeto para resolver problemas como la fricción, el desgaste y la corrosión que el material base no puede manejar por sí solo.

¿Qué problema resuelve un recubrimiento PVD?

El PVD se utiliza cuando la superficie de una herramienta necesita propiedades de las que carece el material subyacente. El proceso es una forma muy eficaz de añadir valor y rendimiento significativos a un componente existente.

Mejora de la dureza y la resistencia al desgaste

La aplicación más común para las herramientas es aumentar la dureza superficial. Un recubrimiento como el Nitrato de Titanio (TiN) hace que una herramienta de corte de acero estándar sea significativamente más resistente a la abrasión y al desgaste, extendiendo drásticamente su vida útil operativa.

Reducción de la fricción y la adhesión

En aplicaciones como el corte de metales o el moldeo por inyección de plástico, la fricción crea calor y puede hacer que el material de la pieza se adhiera a la herramienta. Un recubrimiento PVD crea una superficie excepcionalmente lisa y lubricante, lo que reduce la fricción y evita la adhesión del material para operaciones más limpias.

Mejora de la resistencia al calor y a la oxidación

Los recubrimientos PVD actúan como una barrera térmica, protegiendo la herramienta de las altas temperaturas generadas durante el uso intensivo. Esto también mejora la resistencia de la herramienta a la oxidación (óxido) y a la corrosión química.

Más allá de las herramientas: la versatilidad del PVD

Aunque "herramientas PVD" es un término común en la fabricación, las aplicaciones de la tecnología son increíblemente amplias, lo que pone de relieve su versatilidad para manipular las propiedades de la superficie.

En electrónica y energía

El PVD es un proceso fundamental en la fabricación de dispositivos semiconductores y paneles solares de película delgada. Se utiliza para depositar las capas de material precisas y microscópicas necesarias para estas funciones electrónicas y ópticas.

Para productos decorativos y de consumo

La capacidad de crear un acabado metálico delgado, duradero y brillante hace que el PVD sea ideal para productos decorativos. Se utiliza ampliamente en joyería, herrajes para cocinas y baños, y accesorios arquitectónicos para proporcionar un acabado que es a la vez hermoso y altamente resistente al deslustre y a los arañazos.

En ciencia de materiales avanzada

El PVD se puede utilizar para crear materiales completamente nuevos. Al codepositar diferentes elementos átomo por átomo, es posible producir composiciones de aleaciones novedosas, como Titanio-Magnesio, que no se pueden fabricar mediante métodos de fundición tradicionales.

Comprensión de las compensaciones

Aunque es potente, el PVD es una solución específica con sus propias consideraciones. Comprender estas limitaciones es clave para utilizarlo eficazmente.

Es un tratamiento de superficie, no una propiedad central

Un recubrimiento PVD mejora la superficie, pero no puede cambiar las propiedades del material base. Si la herramienta subyacente es frágil o se flexiona demasiado bajo carga, el recubrimiento PVD duro puede agrietarse o despegarse. La herramienta y el recubrimiento deben funcionar juntos como un sistema.

La adhesión lo es todo

La eficacia de un recubrimiento PVD depende totalmente de lo bien que se adhiera al sustrato. Esto requiere una preparación meticulosa de la superficie antes del proceso de recubrimiento. Cualquier contaminación en la superficie dará como resultado una mala adhesión y un posible descascarillado.

El recubrimiento debe coincidir con el objetivo

No existe un único "recubrimiento PVD". Se depositan diferentes materiales para lograr diferentes resultados. Un recubrimiento diseñado para la resistencia al desgaste en una herramienta de corte es muy diferente de uno diseñado para la reflectividad óptica en el vidrio, lo que requiere una selección cuidadosa para la aplicación específica.

Tomar la decisión correcta para su objetivo

Aplicar PVD es una decisión basada en el rendimiento específico que necesita lograr.

- Si su enfoque principal es extender la vida útil de las herramientas de corte o moldes: Un recubrimiento PVD como TiN es una solución estándar de la industria para mejorar drásticamente la resistencia al desgaste y reducir la fricción.

- Si su enfoque principal es un acabado estético y duradero para productos de consumo: El PVD ofrece una alternativa superior al revestimiento tradicional para artículos como herrajes, relojes y joyas.

- Si su enfoque principal es crear películas delgadas para funciones electrónicas u ópticas: El PVD es una tecnología de fabricación fundamental para semiconductores, células solares y vidrio especializado.

En última instancia, la tecnología PVD nos permite diseñar la superficie de un objeto para darle capacidades mucho más allá de lo que permite su material base.

Tabla de resumen:

| Propiedad mejorada | Recubrimiento PVD común | Beneficio clave |

|---|---|---|

| Dureza y resistencia al desgaste | Nitrato de Titanio (TiN) | Extiende drásticamente la vida útil de la herramienta |

| Reducción de la fricción | Diversos nitruros/carburos | Evita la adhesión del material, cortes más limpios |

| Resistencia al calor y a la oxidación | Nitrato de Cromo (CrN) | Protege las herramientas de altas temperaturas y corrosión |

¿Listo para incorporar un rendimiento superior en sus herramientas y componentes?

En KINTEK, nos especializamos en equipos de laboratorio avanzados y consumibles para la ingeniería de superficies. Ya sea que trabaje en fabricación, electrónica o ciencia de materiales, nuestras soluciones PVD pueden ayudarlo a lograr una dureza, durabilidad y eficiencia inigualables.

Contacte a nuestros expertos hoy mismo para discutir cómo la tecnología de recubrimiento PVD puede resolver sus desafíos específicos y agregar valor a sus productos.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma