En esencia, la Deposición Física de Vapor (PVD) es un proceso de recubrimiento basado en vacío donde un material sólido se vaporiza y luego se deposita átomo por átomo sobre un objeto objetivo. Esto crea una película extremadamente delgada, dura y fuertemente adherida que mejora la durabilidad, la resistencia al desgaste y la apariencia de la pieza. A diferencia de la pintura o el chapado tradicionales, el recubrimiento se convierte en una parte integral de la superficie misma.

La clave es que el PVD no es meramente una capa superficial; es una técnica de ingeniería de superficies. Al depositar material a nivel atómico en un vacío, mejora fundamentalmente las propiedades físicas de un producto, ofreciendo un rendimiento y una longevidad superiores que los métodos convencionales no pueden igualar.

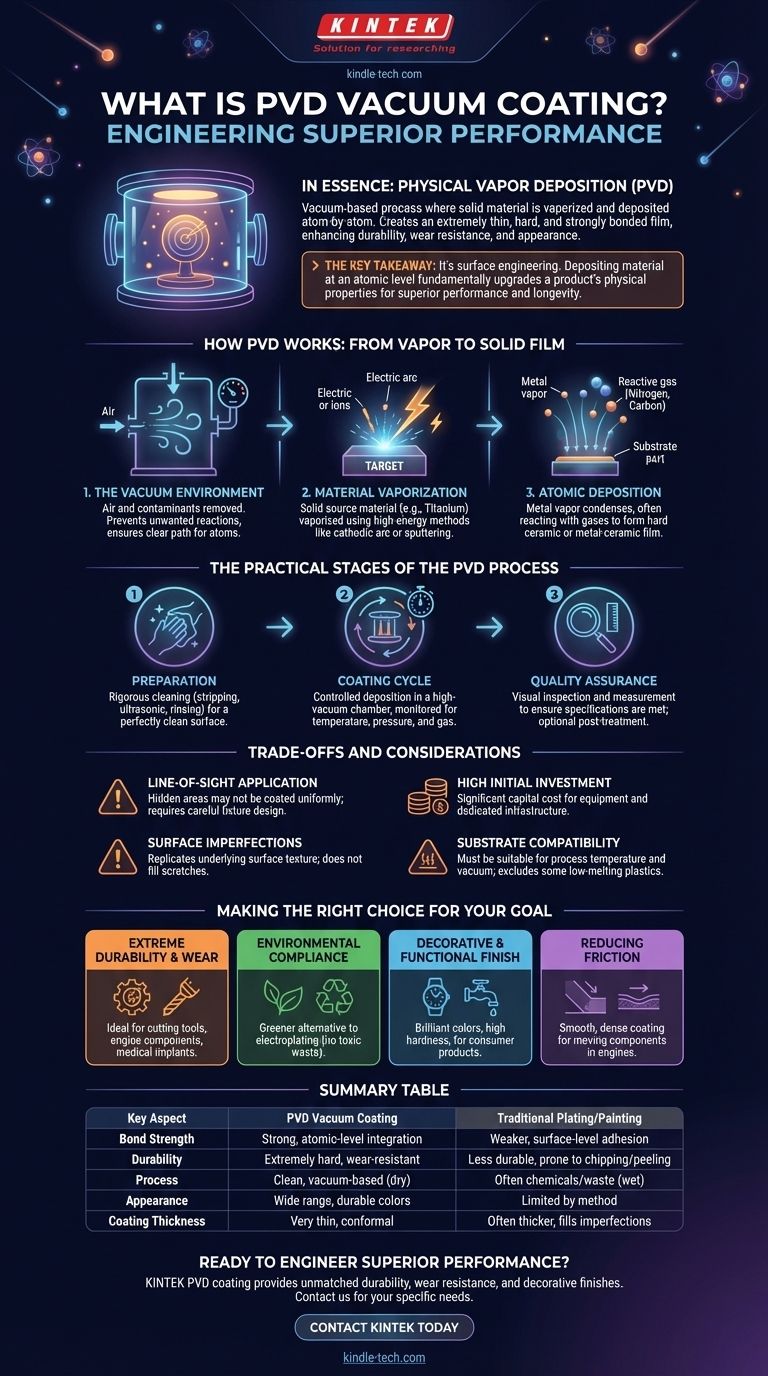

Cómo funciona el PVD: del vapor a la película sólida

Para comprender los beneficios del PVD, primero debe comprender su mecanismo central. Todo el proceso tiene lugar dentro de una cámara de alto vacío, un entorno controlado que es crítico para el resultado.

El entorno de vacío

El proceso comienza creando un vacío para eliminar prácticamente todo el aire y otros contaminantes gaseosos. Esto es crucial porque previene cualquier reacción no deseada con el material de recubrimiento vaporizado y asegura que los átomos tengan un camino claro hacia el sustrato.

Vaporización del material

Luego se vaporiza un material fuente sólido, conocido como 'objetivo' (a menudo un metal puro como titanio, circonio o cromo). Esto se logra típicamente mediante métodos de alta energía como la vaporización por arco catódico, donde un arco eléctrico golpea el objetivo, o la pulverización catódica, donde el objetivo es bombardeado con iones.

Deposición atómica

El vapor metálico resultante viaja a través de la cámara de vacío y se condensa en las piezas que se recubren. A menudo, se introduce un gas reactivo como nitrógeno o un gas a base de carbono. Los átomos de metal vaporizados reaccionan con este gas a medida que se depositan, formando una película cerámica o metal-cerámica extremadamente dura y duradera en la superficie.

Las etapas prácticas del proceso PVD

Lograr un recubrimiento PVD impecable es un proceso industrial de múltiples pasos que exige precisión en cada etapa.

La preparación es primordial

Antes de entrar en la cámara de vacío, las piezas se someten a una limpieza rigurosa y un pretratamiento. Esto puede implicar la eliminación de recubrimientos antiguos, limpieza ultrasónica y enjuague para eliminar aceites, polvo u óxidos. Una superficie perfectamente limpia es innegociable para una adhesión adecuada.

El ciclo de recubrimiento

Las piezas se montan de forma segura en accesorios para garantizar una exposición uniforme. Una vez dentro de la cámara, comienza el ciclo PVD, depositando la película delgada durante un período de tiempo. Esta etapa está altamente controlada en cuanto a temperatura, presión y composición del gas.

Garantía de calidad y acabado

Después del recubrimiento, las piezas se someten a control de calidad. Esto incluye inspección visual y, a menudo, mediciones de espesor para asegurar que cumplen con las especificaciones. Dependiendo de la aplicación, algunas piezas pueden recibir un postratamiento final para lograr un acabado específico.

Comprensión de las ventajas y desventajas y consideraciones

Aunque potente, el PVD no es una solución universal. Comprender sus limitaciones es clave para usarlo de manera efectiva.

Aplicación de línea de visión

El proceso de deposición es fundamentalmente de "línea de visión". Las áreas que están ocultas o profundas dentro de geometrías internas complejas pueden no recibir un recubrimiento uniforme. Esto debe considerarse durante la fase de diseño y fijación de la pieza.

Alta inversión inicial

El equipo PVD, que incluye cámaras de vacío, fuentes de alimentación y sistemas de control, representa una inversión de capital significativa. Este no es un proceso de taller, sino uno industrial que requiere una infraestructura dedicada.

Las imperfecciones de la superficie se replican

El PVD crea una película extremadamente delgada y conformada. No ocultará ni rellenará arañazos, marcas de herramientas u otros defectos superficiales. Por el contrario, replicará con precisión la textura de la superficie subyacente, lo que hace que la calidad del sustrato sea crítica.

Compatibilidad del sustrato

Aunque el PVD funciona en casi cualquier material inorgánico, la temperatura del proceso, aunque más baja que muchos tratamientos térmicos, debe ser adecuada para el sustrato. Ciertos plásticos de bajo punto de fusión o materiales templados pueden no ser compatibles.

Tomar la decisión correcta para su objetivo

El PVD es una elección estratégica utilizada para lograr objetivos de rendimiento específicos. Utilice estos puntos para guiar su decisión.

- Si su enfoque principal es la durabilidad extrema y la resistencia al desgaste: el PVD es la opción superior para extender la vida útil funcional de herramientas de corte, componentes de motores o implantes médicos.

- Si su enfoque principal es el cumplimiento ambiental: el PVD es una alternativa de alto rendimiento y más ecológica a los métodos de electrochapado tradicionales como el cromo duro, ya que no produce residuos tóxicos.

- Si su enfoque principal es un acabado decorativo pero funcional: el PVD proporciona una amplia gama de colores brillantes con una dureza que la pintura no puede igualar, ideal para productos de consumo como relojes, grifos y armas de fuego.

- Si su enfoque principal es reducir la fricción: la naturaleza lisa y densa de los recubrimientos PVD crea una superficie de baja fricción, lo que lo hace ideal para componentes móviles en motores y maquinaria.

En última instancia, comprender el PVD le permite ir más allá de los tratamientos superficiales simples e ingeniar un rendimiento superior del producto desde el nivel atómico.

Tabla resumen:

| Aspecto clave | Recubrimiento al vacío PVD | Chapado/Pintura tradicional |

|---|---|---|

| Fuerza de unión | Integración fuerte a nivel atómico | Adhesión más débil a nivel superficial |

| Durabilidad | Extremadamente duro, resistente al desgaste | Menos duradero, propenso a astillarse/pelarse |

| Proceso | Limpio, basado en vacío (proceso seco) | A menudo implica productos químicos/residuos (proceso húmedo) |

| Apariencia | Amplia gama de colores duraderos y decorativos | Limitado por el método, acabados menos duraderos |

| Espesor del recubrimiento | Película muy fina y conformada | A menudo más grueso, puede rellenar/ocultar imperfecciones |

¿Listo para incorporar un rendimiento superior a sus productos?

El recubrimiento PVD de KINTEK puede transformar sus componentes, proporcionando una durabilidad, resistencia al desgaste y acabados decorativos brillantes inigualables. Nuestra experiencia en equipos de laboratorio e industriales garantiza que obtenga la solución de recubrimiento adecuada para sus necesidades específicas, ya sea para herramientas de corte, dispositivos médicos o bienes de consumo.

Contacte con KINTEK hoy mismo para saber cómo nuestros servicios de recubrimiento al vacío PVD pueden mejorar la longevidad y el rendimiento de su producto.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

La gente también pregunta

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura