En la metalurgia del aluminio, el temple es el proceso de enfriamiento rápido de una aleación de aluminio después de haber sido calentada a una temperatura específica. Este enfriamiento rápido, que generalmente se realiza en agua, aceite o aire forzado, no endurece principalmente el aluminio. En cambio, su función crítica es fijar la estructura interna de la aleación en un estado específico e inestable, que es el requisito previo esencial para lograr una alta resistencia a través de un proceso de envejecimiento posterior.

Templar el aluminio es contraintuitivo en comparación con el acero. El proceso inicialmente hace que el metal sea más blando y más trabajable al atrapar los elementos de aleación en solución. La dureza y resistencia deseadas solo se desarrollan más tarde, durante un proceso llamado "envejecimiento".

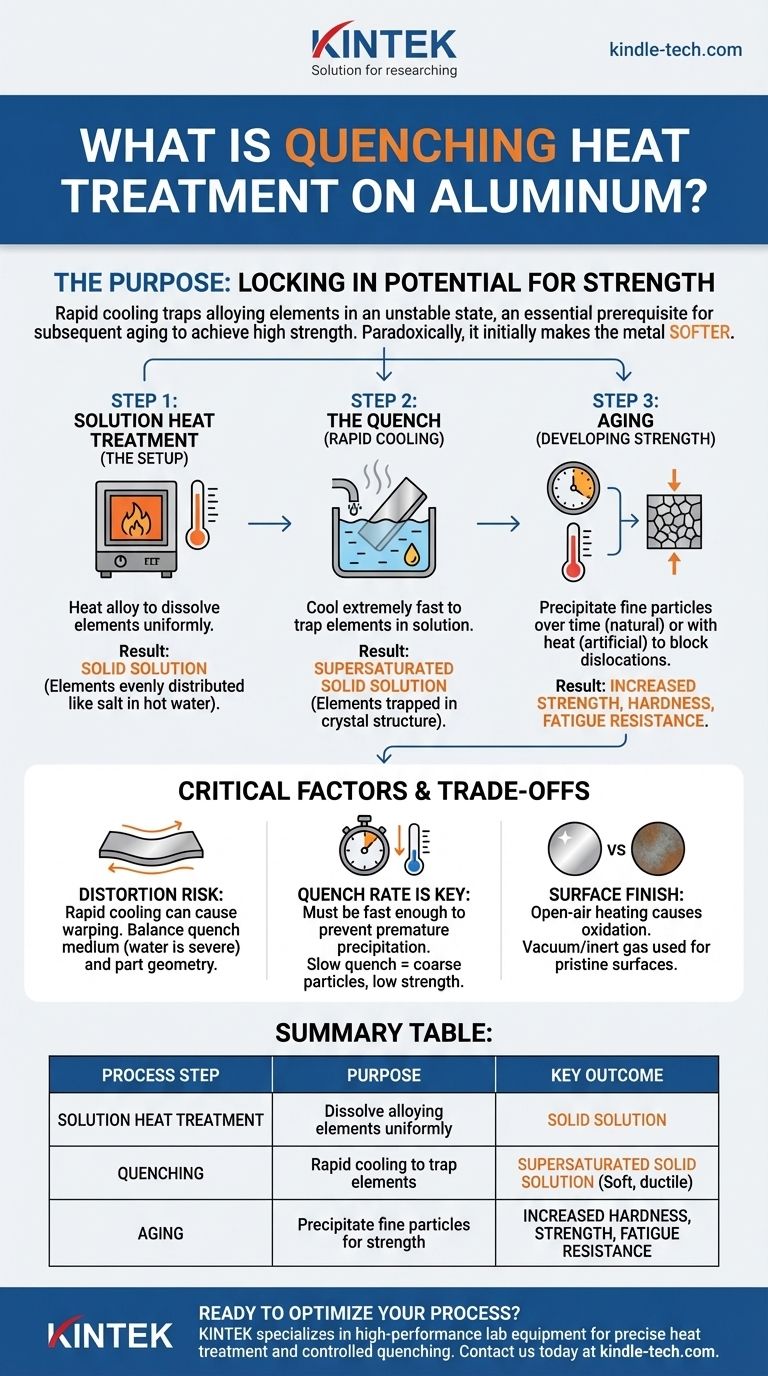

El propósito del temple del aluminio

Para comprender el temple, primero debe comprender el proceso del que forma parte: el endurecimiento por precipitación. Este es un tratamiento térmico de tres pasos que se utiliza en aleaciones de aluminio específicas.

Paso 1: Tratamiento térmico de solución (La "preparación")

Antes del temple, la aleación de aluminio se calienta a una temperatura alta, generalmente justo por debajo de su punto de fusión.

El objetivo de este paso es disolver los elementos de aleación primarios (como cobre, silicio o zinc) uniformemente en la matriz de aluminio. Piense en ello como disolver sal en agua caliente: los elementos se distribuyen para formar una estructura uniforme de una sola fase llamada solución sólida.

Paso 2: El temple (Fijando el potencial)

Una vez que los elementos están completamente disueltos, el material se enfría con extrema rapidez. Esto es el temple.

Este enfriamiento rápido evita que los elementos de aleación se precipiten fuera de la solución a medida que el metal se enfría. Quedan atrapados efectivamente dentro de la estructura cristalina del aluminio, creando una solución sólida sobresaturada.

Paso 3: El resultado del temple (Un estado más blando)

Inmediatamente después del temple, el aluminio se encuentra en su condición más blanda, más dúctil y más trabajable.

Esto se debe a que los elementos de aleación atrapados aún no han formado las estructuras internas que impiden la deformación. Este estado a menudo se denomina temple 'W'.

De la blandura a la resistencia: El papel del envejecimiento

El estado templado es solo temporal. La verdadera resistencia se desarrolla en el paso final, conocido como envejecimiento o tratamiento de precipitación.

Envejecimiento natural y artificial

Los elementos de aleación atrapados comenzarán naturalmente a "precipitarse" fuera de la solución sobresaturada con el tiempo, incluso a temperatura ambiente. Estos precipitados son partículas extremadamente finas y dispersas que actúan como bloqueos dentro de la red cristalina del metal.

Este proceso se denomina envejecimiento natural y puede tardar días o semanas. Para acelerar y controlar esto, el material puede recalentarse a una temperatura baja durante un período específico. Esto se denomina envejecimiento artificial o "revenido".

Propiedades mecánicas finales

Estos precipitados microscópicos obstruyen el movimiento de las dislocaciones dentro del metal, que es la forma en que resiste la deformación. El resultado es un aumento drástico en la resistencia, dureza y resistencia a la fatiga del aluminio.

Comprensión de las compensaciones y factores críticos

Si bien el temple es esencial para el aluminio de alta resistencia, el proceso requiere un control preciso para tener éxito.

El riesgo de distorsión

El rápido cambio de temperatura durante el temple induce tensiones internas significativas. Las piezas delgadas o de forma compleja son muy susceptibles a deformarse o torcerse. La elección del medio de temple (el agua es más rápida y severa que el aceite o el aire forzado) es un equilibrio entre la velocidad de enfriamiento y el riesgo de distorsión.

La velocidad de temple lo es todo

El enfriamiento debe ser lo suficientemente rápido como para evitar la precipitación incontrolada de los elementos de aleación durante el temple. Si el temple es demasiado lento, los elementos formarán partículas grandes y gruesas que contribuyen muy poco a la resistencia final, desperdiciando efectivamente el tratamiento térmico.

Acabado superficial y oxidación

Calentar el aluminio en un ambiente de aire abierto provocará la formación de una capa de óxido en la superficie. Para muchas aplicaciones, esto no es un problema. Sin embargo, para los componentes que requieren una superficie prístina o un procesamiento posterior específico, el tratamiento térmico puede realizarse en un ambiente de vacío o gas inerte para prevenir esta oxidación.

Aplicación esto a su proyecto

Los parámetros específicos de temple y envejecimiento que elija están dictados completamente por las propiedades finales que requiere su componente.

- Si su enfoque principal es la máxima resistencia y dureza: Se requiere un temple muy rápido (por ejemplo, en agua fría) para lograr el mayor nivel de sobresaturación, seguido de un ciclo de envejecimiento artificial cuidadosamente controlado.

- Si su enfoque principal es minimizar la distorsión: Puede ser necesario un temple menos severo utilizando una solución de polímero, agua caliente o aire forzado, lo que a menudo implica una ligera compensación en el logro de la resistencia absoluta máxima de la aleación.

- Si su enfoque principal es la maquinabilidad o la conformabilidad: Realizará estas operaciones en el aluminio después del temple pero antes del envejecimiento, mientras el material se encuentra en su estado más blando y dúctil.

Comprender el temple no se trata solo de enfriar metal; se trata de controlar con precisión la estructura interna del aluminio para desbloquear todo su potencial de rendimiento.

Tabla de resumen:

| Paso del proceso | Propósito | Resultado clave |

|---|---|---|

| Tratamiento térmico de solución | Disolver los elementos de aleación de manera uniforme | Crea una solución sólida |

| Temple | Enfriamiento rápido para atrapar elementos | Forma una solución sólida sobresaturada (estado blando y dúctil) |

| Envejecimiento | Precipitar partículas finas para obtener resistencia | Aumenta la dureza, la resistencia y la resistencia a la fatiga |

¿Listo para optimizar su proceso de tratamiento térmico del aluminio? En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alto rendimiento adaptados a aplicaciones metalúrgicas. Ya sea que necesite hornos precisos para el tratamiento térmico de solución o sistemas de temple controlados, nuestras soluciones le ayudan a lograr propiedades superiores del material con una distorsión mínima. Contáctenos hoy para analizar cómo podemos apoyar las necesidades específicas de su laboratorio en el desarrollo y procesamiento de aleaciones de aluminio.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

La gente también pregunta

- ¿Por qué se utiliza el vacío para el tratamiento térmico? Logre componentes metálicos impecables y de alto rendimiento

- ¿Cuál es la estructura de un horno de vacío? Una guía de sus componentes y funciones principales

- ¿Cuáles son las ventajas del endurecimiento al vacío? Logre una precisión y limpieza superiores para componentes críticos

- ¿Qué es el proceso de tratamiento térmico al vacío? Logre un control, limpieza y calidad superiores

- ¿Qué materiales se utilizan en un horno de vacío? Una guía sobre los materiales de la zona caliente y los metales procesados