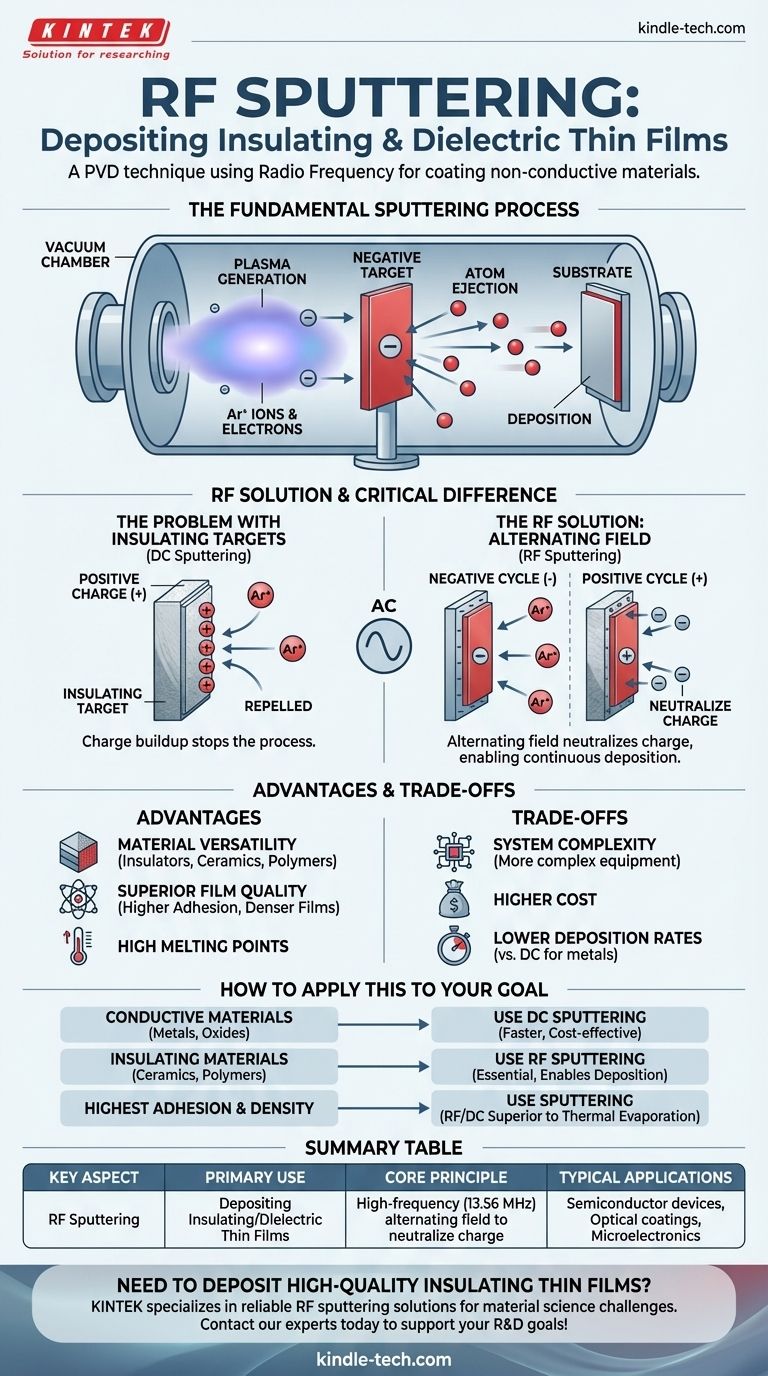

El pulverizado catódico de RF (Radiofrecuencia) es una técnica de deposición física de vapor (PVD) utilizada para depositar películas delgadas de materiales aislantes o dieléctricos. A diferencia del pulverizado catódico de corriente continua (CC) estándar, que solo funciona para objetivos conductores, el pulverizado catódico de RF aplica un voltaje alterno. Este campo alterno evita la acumulación de carga positiva en la superficie del objetivo aislante, un fenómeno que de otro modo repelería los iones bombardeantes y detendría por completo el proceso de deposición.

La distinción esencial que hay que comprender es que, si bien el pulverizado catódico de CC estándar es para materiales conductores, el pulverizado catódico de RF es la evolución necesaria para depositar materiales no conductores y aislantes. Lo logra utilizando un campo de radiofrecuencia alterno para neutralizar continuamente la acumulación de carga en la superficie del objetivo.

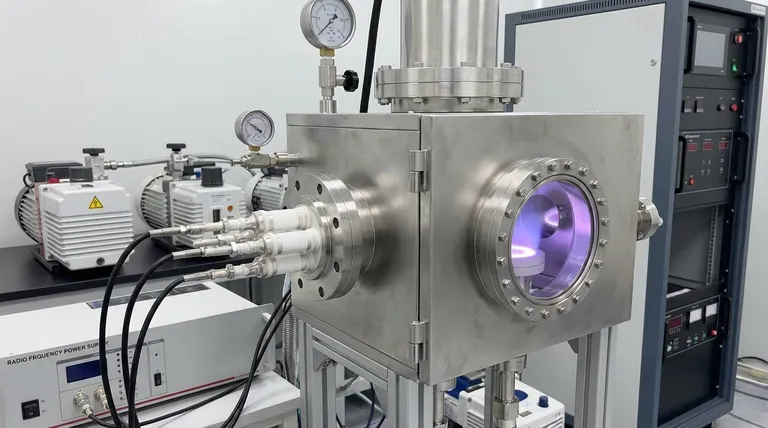

El Proceso Fundamental de Pulverizado Catódico

Para entender por qué el componente "RF" es tan crucial, primero debemos comprender los conceptos básicos del pulverizado catódico. Es un proceso basado en el vacío que se utiliza para crear recubrimientos ultrafinos en un sustrato.

La Cámara de Vacío

Todo el pulverizado catódico ocurre dentro de una cámara de alto vacío. Este entorno elimina el aire y otras partículas que podrían contaminar la película delgada o interferir con el proceso.

Generación de Plasma

Se introduce una pequeña cantidad de gas inerte, típicamente argón, en la cámara. Se aplica un campo eléctrico, que arranca electrones de los átomos de argón, creando un gas ionizado y brillante conocido como plasma. Este plasma consta de iones de argón positivos y electrones libres.

Bombardeo del Objetivo

A una placa del material a depositar, conocida como el objetivo, se le aplica una carga eléctrica negativa. Esto provoca que los iones de argón cargados positivamente del plasma se aceleren violentamente hacia el objetivo, bombardeando su superficie.

Eyección de Átomos y Deposición

La pura energía cinética de estas colisiones iónicas es suficiente para arrancar átomos del material objetivo. Estos átomos expulsados viajan a través de la cámara de vacío y se condensan sobre un sustrato (como una oblea de silicio o una pieza de vidrio), construyendo gradualmente una película delgada.

Por Qué "RF" es el Componente Crítico

El proceso básico de pulverizado catódico descrito anteriormente funciona perfectamente para objetivos conductores, como los metales. Sin embargo, falla por completo cuando el objetivo es un aislante eléctrico.

El Problema con los Objetivos Aislantes

Si utiliza una fuente de alimentación de CC estándar en un objetivo aislante (como una cerámica), la superficie acumula inmediatamente una capa de carga positiva procedente de los iones de argón bombardeantes. Dado que el objetivo no puede disipar esta carga, esta capa positiva comienza rápidamente a repeler cualquier nuevo ion positivo entrante, deteniendo efectivamente el proceso de pulverizado catódico antes de que pueda comenzar.

La Solución de RF: Un Campo Alterno

El pulverizado catódico de RF resuelve esto reemplazando la fuente de alimentación de CC con una fuente de CA de alta frecuencia, que generalmente opera a 13.56 MHz. Esto crea un campo eléctrico alterno con dos ciclos distintos.

- Ciclo Negativo: El objetivo se carga negativamente, atrayendo a los iones de argón positivos para el bombardeo y el pulverizado, al igual que en el proceso de CC.

- Ciclo Positivo: El objetivo se carga brevemente de forma positiva. Esto atrae a los electrones libres del plasma, que inundan la superficie y neutralizan la carga iónica positiva acumulada durante el ciclo negativo.

Este cambio rápido, que ocurre millones de veces por segundo, engaña efectivamente al objetivo aislante para que se comporte como un conductor, permitiendo una deposición continua y estable.

Comprender las Ventajas y las Compensaciones

El pulverizado catódico ofrece beneficios únicos, y la elección de utilizar una fuente de RF introduce consideraciones específicas.

Versatilidad de Materiales

Esta es la principal ventaja del pulverizado catódico de RF. Hace posible depositar películas de alta calidad de prácticamente cualquier material, incluidos metales, aleaciones y, lo que es más importante, una amplia gama de aislantes, cerámicas y polímeros.

Calidad Superior de la Película

Los átomos pulverizados tienen una energía cinética significativamente mayor que los de los métodos de evaporación térmica. Esta energía da como resultado películas más densas con una adhesión mucho más fuerte al sustrato. El pulverizado catódico también puede depositar fácilmente materiales con puntos de fusión extremadamente altos que son difíciles de evaporar.

Complejidad y Costo del Sistema

La principal compensación es la complejidad. Las fuentes de alimentación de RF, las redes de adaptación de impedancia y el blindaje son más complejos y costosos que sus contrapartes de CC. Las tasas de deposición para el pulverizado catódico de RF también pueden ser más bajas que para el pulverizado catódico de CC de metales.

Cómo Aplicar Esto a Su Objetivo

Su elección del método de deposición está dictada enteramente por el material que necesita depositar.

- Si su enfoque principal es depositar materiales conductores (metales, óxidos conductores): El pulverizado catódico de CC estándar es a menudo la opción más eficiente, rápida y rentable.

- Si su enfoque principal es depositar materiales aislantes (cerámicas como Al₂O₃, SiO₂, o polímeros): El pulverizado catódico de RF es la técnica esencial y necesaria para crear con éxito su película delgada.

- Si su enfoque principal es lograr la mayor adhesión y densidad de película: El pulverizado catódico en general (tanto CC como RF) es una opción superior en comparación con otros métodos como la evaporación térmica.

En última instancia, el pulverizado catódico de RF es la clave que desbloquea la deposición de toda la clase de materiales no conductores, convirtiéndolo en una piedra angular de la tecnología moderna de películas delgadas.

Tabla de Resumen:

| Aspecto Clave | Detalles del Pulverizado Catódico de RF |

|---|---|

| Uso Principal | Deposición de películas delgadas a partir de materiales aislantes/dieléctricos (p. ej., cerámicas, polímeros) |

| Principio Central | Utiliza un campo alterno de alta frecuencia (13.56 MHz) para neutralizar la acumulación de carga en objetivos no conductores |

| Ventaja Clave | Permite la deposición de materiales imposibles con el pulverizado catódico de CC estándar |

| Aplicaciones Típicas | Dispositivos semiconductores, recubrimientos ópticos, microelectrónica, cerámicas avanzadas |

¿Necesita depositar películas delgadas aislantes de alta calidad? KINTEK se especializa en equipos de laboratorio y consumibles, proporcionando soluciones fiables de pulverizado catódico de RF para los desafíos más exigentes de ciencia de materiales de su laboratorio. Nuestra experiencia garantiza una adhesión superior de la película y versatilidad de materiales. ¡Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar sus objetivos de investigación y desarrollo!

Guía Visual

Productos relacionados

- Conjunto de sellado de plomo de paso de electrodo de vacío con brida CF KF para sistemas de vacío

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Prensa Térmica Hidráulica Eléctrica Calefactada al Vacío para Laboratorio

La gente también pregunta

- ¿Qué material no debe usarse dentro de una cámara de vacío? Evite la desgasificación y la contaminación

- ¿Para qué se pueden usar los nanotubos de carbono? Desbloquee un rendimiento superior en baterías y materiales

- ¿Cuáles son los diferentes tipos de hornos de laboratorio? Una guía para elegir el equipo de calentamiento adecuado

- ¿Qué instrumento se utiliza para medir el vacío? Selección del manómetro adecuado para su rango de presión

- ¿Cómo se debe secar y almacenar una lámina de carbono vítreo? Proteja la superficie impecable de su electrodo