En esencia, la sinterización a baja temperatura es una categoría de procesos de fabricación avanzados que logran la densificación del material sin depender únicamente del calor extremo. Estos métodos utilizan fuerzas impulsoras alternativas, como alta presión, reacciones químicas o suministro de energía dirigido, para unir partículas en una masa sólida a temperaturas significativamente más bajas de lo que requiere la sinterización convencional.

El desafío central en la sinterización es proporcionar suficiente energía para que los átomos se unan y eliminen los poros. Si bien los métodos tradicionales utilizan el calor alto como su herramienta principal, las técnicas de baja temperatura encuentran formas más eficientes de lograr esto, a menudo introduciendo presión, fases líquidas o reacciones químicas para hacer el trabajo pesado.

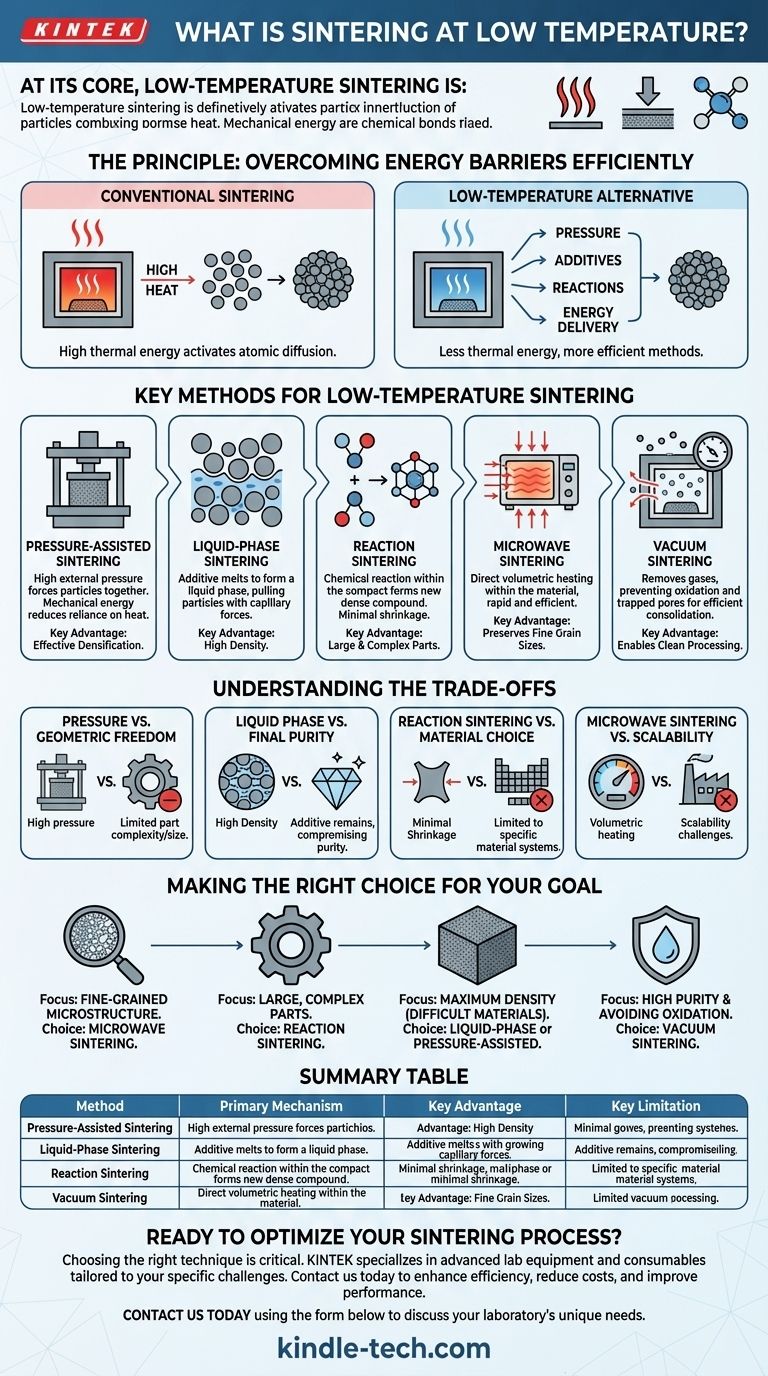

El Principio: Superar las Barreras Energéticas de Forma Eficiente

La sinterización tradicional es un proceso simple pero intensivo en energía. Al comprender su mecanismo, podemos ver por qué son necesarias las alternativas.

Cómo Funciona la Sinterización Convencional

La sinterización convencional somete un compacto de polvo suelto a altas temperaturas, típicamente por debajo del punto de fusión del material. Esta energía térmica activa la difusión atómica, lo que hace que los átomos migren de las superficies de las partículas a los "cuellos" que se forman entre ellas, cerrando gradualmente los poros y creando una pieza densa y sólida.

La Alternativa de Baja Temperatura

El objetivo de la sinterización a baja temperatura es facilitar esta densificación con menos energía térmica. Esto es fundamental para ahorrar costos, acelerar la producción y, lo que es más importante, preservar microestructuras de grano fino o procesar materiales sensibles a la temperatura.

Métodos Clave para la Sinterización a Baja Temperatura

Existen varias estrategias distintas para reducir la temperatura de sinterización requerida. Cada una opera con un principio diferente y es adecuada para diferentes aplicaciones.

Sinterización Asistida por Presión

Este es el enfoque más directo. Al aplicar alta presión externa al compacto de polvo, las partículas se fuerzan físicamente a un contacto cercano. Esta energía mecánica reduce la dependencia de la energía térmica para cerrar los poros, lo que permite que la densificación ocurra a una temperatura mucho más baja.

Sinterización en Fase Líquida

En esta técnica, se mezcla una pequeña cantidad de un aditivo con el polvo primario. Este aditivo se elige para que tenga un punto de fusión más bajo que el material principal. A la temperatura de sinterización, el aditivo se funde, creando una fase líquida que moja las partículas sólidas. Las fuerzas capilares unen las partículas, y el líquido actúa como una vía de transporte rápido para que los átomos se disuelvan y vuelvan a precipitar, llenando rápidamente los poros y logrando una alta densidad.

Sinterización por Reacción

Este método implica una reacción química dentro del compacto de polvo. En lugar de simplemente unir las partículas existentes, los materiales de partida reaccionan para formar un nuevo compuesto cerámico denso. Debido a que la reacción en sí proporciona una fuerte fuerza impulsora para la consolidación, la temperatura del proceso puede ser relativamente baja. Una ventaja clave es su mínima contracción, lo que la hace ideal para piezas grandes y complejas.

Sinterización por Microondas

La sinterización por microondas utiliza un mecanismo de calentamiento fundamentalmente diferente. En lugar de calentar el material de afuera hacia adentro, las microondas generan calor directamente dentro del material. Este calentamiento rápido y volumétrico es altamente eficiente y puede reducir significativamente el tiempo necesario para alcanzar las temperaturas de sinterización. Si bien la temperatura máxima aún puede ser alta, la velocidad del proceso ayuda a preservar los tamaños de grano finos, un objetivo principal a menudo asociado con el procesamiento a baja temperatura.

Sinterización al Vacío

Aunque no es un método de baja temperatura por sí mismo, la creación de un vacío es una condición habilitadora crítica. La eliminación de gases atmosféricos del horno previene la oxidación y elimina los gases atrapados dentro de los poros que de otro modo inhibirían la densificación. Este ambiente más limpio hace que todo el proceso de sinterización sea más eficiente, a menudo permitiendo el éxito a una temperatura más baja o por una duración más corta de lo que sería posible en el aire.

Comprendiendo las Ventajas y Desventajas

Elegir un método de sinterización requiere una clara comprensión de sus compromisos inherentes. No existe una única solución "mejor".

Presión vs. Libertad Geométrica

El uso de alta presión es eficaz para la densificación, pero requiere herramientas (matrices y prensas) robustas y a menudo costosas. Esto puede limitar severamente el tamaño y la complejidad de las piezas que se pueden producir.

Fase Líquida vs. Pureza Final

En la sinterización en fase líquida, el aditivo que forma el líquido se convierte en una parte permanente de la microestructura final del material. Esto es inaceptable para aplicaciones que requieren alta pureza química.

Sinterización por Reacción vs. Elección del Material

La sinterización por reacción es potente, pero se limita a sistemas de materiales donde una reacción química adecuada puede producir el compuesto final deseado. No se puede aplicar este método universalmente a cualquier material.

Sinterización por Microondas vs. Escalabilidad y Compatibilidad

La sinterización por microondas es típicamente mejor para componentes pequeños y únicos y puede tener problemas con materiales altamente conductores o que no se acoplan bien con la energía de microondas. Escalar el proceso para la producción de gran volumen sigue siendo un desafío de ingeniería significativo.

Tomando la Decisión Correcta para su Objetivo

Seleccione su método basándose en el resultado más crítico para su proyecto.

- Si su enfoque principal es preservar una microestructura de grano fino o a nanoescala: La velocidad de la sinterización por microondas es una gran ventaja.

- Si su enfoque principal es producir piezas grandes y de formas complejas con alta precisión dimensional: La sinterización por reacción es el candidato principal debido a su mínima contracción.

- Si su enfoque principal es lograr la máxima densidad en un material difícil de sinterizar: La sinterización en fase líquida o asistida por presión proporciona potentes fuerzas impulsoras para la densificación.

- Si su enfoque principal es garantizar una alta pureza y evitar la oxidación: La sinterización al vacío es una condición de proceso esencial para permitir una consolidación eficiente y limpia.

En última instancia, elegir el proceso de sinterización adecuado significa hacer coincidir el mecanismo con su material específico y los requisitos de rendimiento.

Tabla Resumen:

| Método | Mecanismo Principal | Ventaja Clave | Limitación Clave |

|---|---|---|---|

| Asistida por Presión | Alta Presión Externa | Densificación Efectiva | Complejidad/Tamaño Limitado de la Pieza |

| Fase Líquida | Fusión de Aditivos (Fuerzas Capilares) | Alta Densidad | Pureza Final Comprometida |

| Sinterización por Reacción | Reacción Química In Situ | Contracción Mínima | Limitado a Materiales Específicos |

| Sinterización por Microondas | Calentamiento Volumétrico (Velocidad) | Preserva la Microestructura Fina | Desafíos de Escalabilidad |

| Sinterización al Vacío | Ausencia de Gases Oxidantes | Permite un Procesamiento Limpio | No es un Método de Baja Temperatura Independiente |

¿Listo para Optimizar su Proceso de Sinterización?

Elegir la técnica de sinterización a baja temperatura adecuada es fundamental para lograr las propiedades deseadas de su material, ya sea una microestructura de grano fino, alta precisión dimensional o máxima densidad. KINTEK se especializa en proporcionar equipos de laboratorio avanzados y consumibles adaptados a sus desafíos específicos de sinterización.

Nuestros expertos pueden ayudarle a seleccionar la solución perfecta para mejorar la eficiencia, reducir costos y mejorar el rendimiento de sus materiales. No permita que las limitaciones de sinterización frenen su innovación.

Contáctenos hoy mismo utilizando el formulario a continuación para discutir cómo podemos apoyar las necesidades únicas de su laboratorio e impulsar sus proyectos.

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Cómo afectan las propiedades mecánicas a la sinterización? Domine las compensaciones para obtener materiales más resistentes

- ¿Qué es la pulverización catódica por magnetrón? Una guía para la deposición de películas delgadas de alta calidad

- ¿Qué es una máquina de pulverización catódica magnetrónica? Deposición de películas delgadas de precisión para materiales avanzados

- ¿Qué es una máquina de pulverización catódica? Una guía para la deposición de películas delgadas de alta calidad

- ¿Qué es la sinterización en fase líquida y en qué se diferencia de la sinterización en estado sólido? Una guía para materiales más rápidos y densos